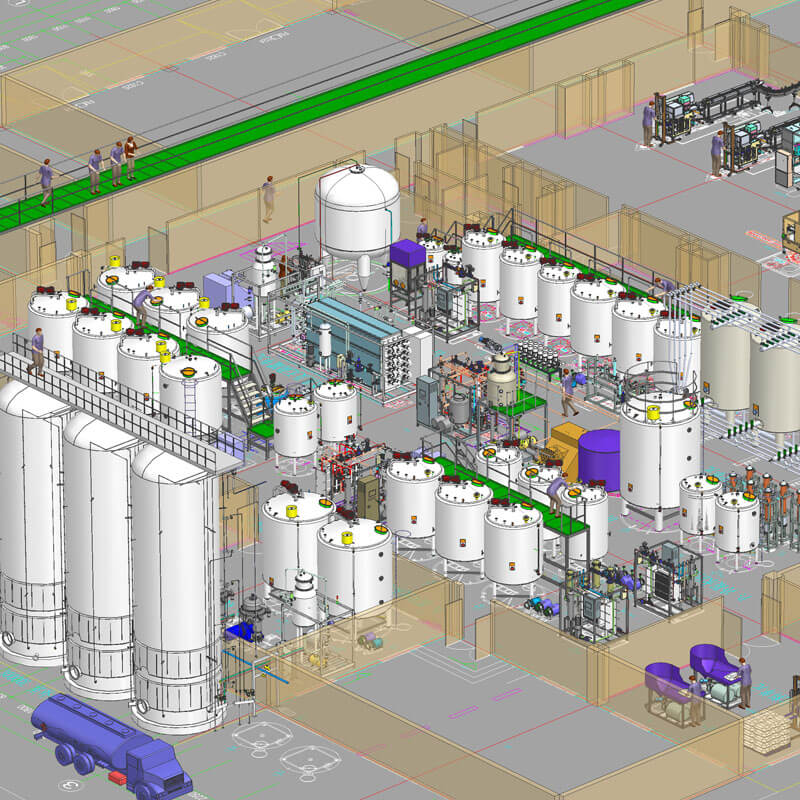

Notre ligne de production du lait est conçue pour offrir une qualité exceptionnelle et une efficacité maximale. Dotée des dernières technologies, elle assure un processus de fabrication transparent et fiable, allant de la collecte du lait à l’emballage final. Chaque étape est soigneusement contrôlée pour garantir la pureté et la fraîcheur du produit. Notre système de traçabilité intégré permet de suivre l'origine du lait, assurant ainsi une transparence totale pour nos clients.La modernisation de notre usine comprend des équipements avancés tels que des pasteurisateurs, des homogénéiseurs et des systèmes d'emballage automatisés, qui optimisent la production tout en réduisant les coûts opérationnels. Nous accordons également une grande importance à la durabilité, en mettant en œuvre des pratiques respectueuses de l'environnement et en minimisant notre empreinte carbone.Notre équipe de professionnels expérimentés surveille constamment le processus, effectuant des tests rigoureux pour s'assurer que chaque bouteille ou paquet de lait répond aux normes les plus élevées. Que ce soit pour le lait entier, demi-écrémé, écrémé ou enrichi, notre ligne de production est capable de répondre à divers besoins, offrant des produits de haute qualité adaptés à un large public. Avec notre engagement envers l'innovation et la qualité, nous sommes déterminés à fournir des produits laitiers qui inspirent confiance et satisfaction à nos clients.

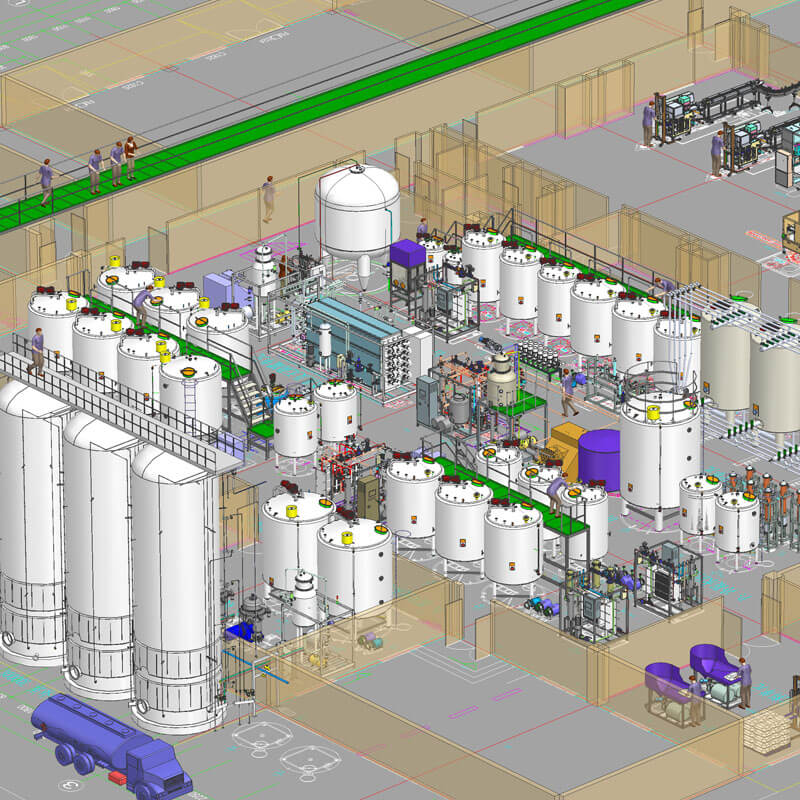

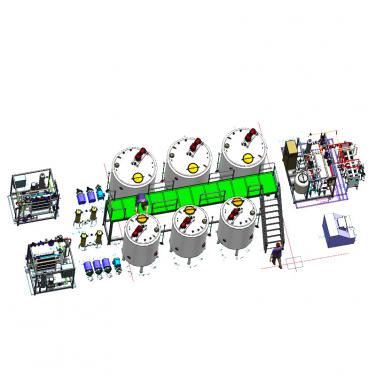

Voici un aperçu détaillé des étapes et des équipements nécessaires pour une ligne de production de lait moderne :

1. Réception du lait cru

•Zone de réception : Le lait cru est reçu à partir des fermes locales ou d'autres sources.

•Échantillonnage et analyse : Des échantillons sont prélevés pour vérifier la qualité (bactéries, teneur en matière grasse, etc.).

•Stockage temporaire : Le lait est stocké dans des réservoirs réfrigérés avant le traitement.

2. Standardisation

•Analyseur de composition : Un analyseur de composition du lait détermine la teneur en matière grasse et en protéines.

•Séparation centrifuge : Les séparateurs centrifuges sont utilisés pour ajuster la teneur en matière grasse selon les spécifications du produit final (lait entier, demi-écrémé, écrémé, etc.).

3. Pasteurisation

•Échangeurs de chaleur : Le lait est chauffé à une température élevée pendant un court laps de temps (par exemple, 72°C pendant 15 secondes) pour éliminer les micro-organismes pathogènes.

•Refroidissement rapide : Après la pasteurisation, le lait est rapidement refroidi pour maintenir sa fraîcheur.

4. Homogénéisation

•Homogénéisateurs : Ces machines soumettent le lait à une pression élevée pour briser les globules de graisse, ce qui empêche la séparation de la crème et améliore l'aspect et la texture du lait.

5. Conditionnement

•Ligne de remplissage : Le lait est rempli dans des bouteilles, des briques ou des cartons stériles.

•Capping / Sealing : Les contenants sont scellés pour assurer leur herméticité.

•Étiquetage : Les étiquettes sont appliquées, indiquant les informations obligatoires (date de fabrication, date limite de consommation, ingrédients, etc.).

6. Contrôle de la qualité

•Tests microbiologiques : Des tests sont effectués pour s'assurer que le lait est exempt de contaminants.

•Contrôle sensoriel : Des tests de goût et d'odeur sont réalisés pour garantir la qualité organoleptique.

7. Stockage et distribution

•Chambres froides : Le lait conditionné est stocké dans des chambres froides avant la distribution.

•Logistique : Le lait est transporté vers les points de vente ou les clients finaux dans des camions réfrigérés.

8. Nettoyage et désinfection

•CIP (Cleaning in Place) : Les systèmes CIP permettent de nettoyer et de désinfecter les équipements sans les démonter, assurant ainsi une hygiène optimale.

9. Gestion de la qualité et traçabilité

•Systèmes de gestion de la qualité : Mise en place de systèmes de gestion de la qualité pour suivre et documenter chaque étape de la production.

•Traçabilité : Chaque lot de lait est identifié et suivi tout au long du processus, de la réception à la distribution.

10. Environnement et durabilité

•Gestion des eaux usées : Traitement des eaux usées pour minimiser l'impact environnemental.

•Récupération de l'énergie : Récupération de la chaleur perdue lors du processus de pasteurisation pour réduire la consommation d'énergie.

Équipements clés

•Réservoirs de stockage : Pour le lait cru et le lait traité.

•Séparateurs centrifuges : Pour la standardisation.

•Échangeurs de chaleur : Pour la pasteurisation.

•Homogénéisateurs : Pour l'homogénéisation.

•Lignes de remplissage et d'étiquetage : Pour le conditionnement.

•Systèmes CIP : Pour le nettoyage et la désinfection.

Cette ligne de production du lait assure la production d'un produit de haute qualité, sûr et conforme aux normes de l'industrie. Si vous avez besoin de plus d'informations sur un aspect spécifique ou si vous avez des questions supplémentaires, n'hésitez pas à me le faire savoir !

Dans une ligne de production de lait, l'économie d'énergie et la protection de l'environnement sont des aspects cruciaux. Voici quelques mesures et technologies qui peuvent être mises en place pour améliorer l'efficacité énergétique et réduire l'impact environnemental :

1. Optimisation du Procédé

•Pasteurisation à Haute Efficacité : Utiliser des systèmes de pasteurisation à double échangeur de chaleur pour récupérer la chaleur du lait chaud et la transférer au lait froid, ce qui réduit la consommation d'énergie.

•Systèmes de Récupération de Chaleur : Installer des systèmes de récupération de chaleur sur les échangeurs de chaleur, les sécheurs, et autres équipements pour maximiser l'utilisation de l'énergie.

2. Technologies Éco-Efficientes

•Compresseurs à Vapeur à Haute Efficacité : Utiliser des compresseurs à vapeur à haute efficacité pour la concentration et le séchage du lait, ce qui réduit la consommation d'énergie.

•Pompes à Vitesse Variable : Utiliser des pompes à vitesse variable pour ajuster automatiquement le débit en fonction des besoins, ce qui réduit la consommation d'électricité.

•Systèmes de Contrôle Automatique : Mettre en place des systèmes de contrôle automatique pour surveiller et optimiser la consommation d'énergie en temps réel.

3. Gestion de l'Eau

•Récupération et Réutilisation de l'Eau : Récupérer et réutiliser l'eau dans le processus de nettoyage des équipements (CIP - Cleaning In Place) pour réduire la consommation d'eau.

•Traitement des Eaux Usées : Installer des systèmes de traitement des eaux usées pour minimiser l'impact sur l'environnement. Les eaux traitées peuvent être réutilisées pour des tâches non alimentaires, comme le nettoyage des sols.

4. Énergie Renouvelable

•Panels Solaires : Installer des panneaux solaires pour fournir une partie de l'énergie nécessaire à l'usine.

•Biogaz : Utiliser les déchets organiques, tels que les résidus de production, pour produire du biogaz, qui peut être utilisé comme source d'énergie pour l'usine.

5. Réduction des Déchets

•Recyclage des Emballages : Mettre en place des programmes de recyclage pour les emballages, y compris les bouteilles, les briques cartonnées, et les boîtes.

•Minimisation des Déchets de Production : Optimiser les procédés de production pour réduire les pertes de matières premières et les déchets de production.

6. Surveillance et Rapports

•Systèmes de Surveillance de l'Énergie : Mettre en place des systèmes de surveillance de l'énergie pour suivre la consommation en temps réel et identifier les opportunités d'amélioration.

•Rapports de Durabilité : Publier régulièrement des rapports de durabilité pour informer les parties prenantes des progrès réalisés en matière de protection de l'environnement.

7. Formation et Sensibilisation

•Formation du Personnel : Former le personnel à adopter des pratiques éco-responsables et à utiliser efficacement les ressources.

•Sensibilisation : Promouvoir la sensibilisation à l'importance de l'économie d'énergie et de la protection de l'environnement parmi tous les employés.

En mettant en œuvre ces mesures, une usine de transformation du lait peut non seulement réduire son impact environnemental, mais aussi réaliser des économies significatives sur les coûts d'exploitation. Si vous avez besoin de plus d'informations sur un aspect spécifique ou si vous avez d'autres questions, n'hésitez pas à me le faire savoir !

Voici un aperçu détaillé :

Matières Premières

1. Lait Cru : C'est la principale matière première, généralement fournie par des fermes locales ou des coopératives laitières.

2. Additifs (optionnels) : Selon le type de produit final, des additifs peuvent être ajoutés, tels que :

•Vitamines (vitamine D, A, etc.)

•Minéraux (calcium, fer, etc.)

•Stabilisateurs (pour certaines boissons lactées)

•Arômes naturels ou artificiels (pour les produits aromatisés)

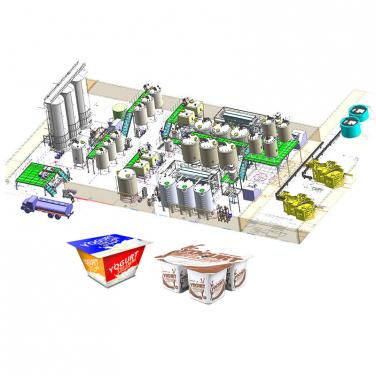

Produits FinauxLes lignes de production de lait peuvent produire divers types de produits laitiers, y compris :

1. Lait Pasteurisé

•Lait Entier : Lait avec sa teneur naturelle en matière grasse.

•Lait Demi-Écrémé : Lait avec une partie de la matière grasse retirée.

•Lait Écrémé : Lait avec presque toute la matière grasse retirée.

2. Lait UHT (Ultra-Haute Température)

•Ce type de lait est stérilisé à très haute température (au moins 135°C pendant quelques secondes), ce qui prolonge sa durée de conservation sans réfrigération.

3. Lait Concentré

•Lait Concentré Non Sucré : Lait dont l'eau a été partiellement éliminée, mais sans sucre ajouté.

•Lait Concentré Sucré : Lait concentré avec du sucre ajouté.

4. Poudre de Lait

•Poudre de Lait Entier : Lait entier séché.

•Poudre de Lait Écrémé : Lait écrémé séché.

5. Produits Dérivés du Lait

•Yaourt : Lait fermenté, souvent aromatisé.

•Fromage : Fabriqué à partir de lait caillé et pressé.

•Crème : Partie riche en matière grasse du lait.

•Beurre : Produit à partir de la crème par battage.

•Bouillon de Culture : Utilisé pour la fermentation de certains produits laitiers.

Exemples de Processus de Transformation

•Pasteurisation : Le lait cru est chauffé à une température élevée pour éliminer les micro-organismes pathogènes, puis rapidement refroidi.

•UHT : Le lait est chauffé à une température encore plus élevée (au moins 135°C) pendant quelques secondes, puis aseptiquement emballé.

•Concentration : L'eau est partiellement éliminée du lait pour produire du lait concentré.

•Séchage : Le lait est transformé en poudre par évaporation de l'eau.

Emballage

•Bouteilles en plastique : Pour le lait pasteurisé et UHT.

•Briques cartonnées : Pour le lait UHT, souvent avec des couches de protection contre la lumière.

•Boîtes métalliques ou plastiques : Pour la poudre de lait.

•Pot en plastique ou en verre : Pour les yaourts et autres produits frais.

Cette variété de produits permet de répondre à différentes demandes du marché, allant des produits de base aux produits spécialisés.

Pour personnaliser une ligne de production de lait, plusieurs étapes peuvent être adaptées en fonction des besoins spécifiques, que ce soit pour répondre à des exigences réglementaires, améliorer l'efficacité du processus, ou encore pour ajouter des caractéristiques uniques au produit final. Voici quelques-unes des principales étapes où vous pouvez apporter des modifications et comment les personnaliser :

1. Réception et Contrôle Qualité

•Personnalisation : Vous pouvez intégrer des systèmes de suivi plus sophistiqués, comme des logiciels de gestion de la qualité qui permettent de suivre en temps réel les données relatives à chaque fournisseur de lait, y compris les résultats d'analyses et les rapports historiques.

•Améliorations possibles : Intégration d'équipements automatisés pour le prélèvement d'échantillons et l'analyse préliminaire.

2. Prétraitement

•Personnalisation : L'ajustement de la teneur en matière grasse, la température de pasteurisation, et l'homogénéisation peut varier selon le type de lait souhaité (par exemple, lait écrémé, demi-écrémé, entier).

•Améliorations possibles : Utilisation de systèmes d'homogénéisation à haute pression pour une texture plus lisse, ou ajout d'ingrédients spéciaux (comme des vitamines ou des minéraux supplémentaires) à cette étape.

3. Pasteurisation

•Personnalisation : Le choix entre différentes méthodes de pasteurisation (HTST, UHT, pasteurisation par microfiltration) dépendra de la durée de conservation souhaitée et des critères de qualité.

•Améliorations possibles : Mise en place de systèmes de surveillance en continu pour assurer que les paramètres de température et de temps sont respectés avec précision.

4. Conditionnement

•Personnalisation : Le type de conditionnement (bouteilles, briques, sachets) ainsi que le design des emballages peuvent être personnalisés en fonction de la cible marketing et des conditions de distribution.

•Améliorations possibles : Adoption de matériaux d'emballage écologiques, ou mise en œuvre de technologies d'étanchéité avancées pour garantir la fraîcheur du produit.

5. Contrôle Final

•Personnalisation : Les tests effectués à cette étape peuvent inclure non seulement des contrôles de qualité standard mais aussi des analyses sensorielles, des tests microbiologiques approfondis, etc., selon les normes de l'entreprise.

•Améliorations possibles : Automatisation des contrôles finaux pour augmenter la rapidité et la précision, ou introduction de systèmes de traçabilité basés sur des codes QR pour informer les consommateurs.

6. Nettoyage et Désinfection (CIP)

•Personnalisation : Le choix des produits nettoyants, la fréquence des cycles de nettoyage, et l'intégration de systèmes de monitoring pour s'assurer que le processus CIP est efficace sans gaspiller d'eau ou de produits chimiques.

•Améliorations possibles : Développement de procédures CIP plus durables, en utilisant des solutions de nettoyage moins agressives pour l'environnement.

Chaque étape offre des opportunités pour adapter la production à vos besoins précis. Si vous avez des objectifs particuliers en tête, n'hésitez pas à me donner plus de détails, afin que je puisse vous offrir des conseils plus ciblés.

Beyond Machinery est Société spécialisée dans la Équipement de traitement du lait. Nous sommes heureux de partager notre savoir - faire et notre expérience avec nos clients. Notre objectif est d'établir des relations commerciales gagnant - gagnant à long terme, nos clients ont connu un succès impressionnant dans différents domaines à travers le monde, contactez - nous dès aujourd'hui et vous recevrez les derniers plans et devis personnalisés.