Le principe de base de la ligne de transformation des légumes et des fruits implique plusieurs étapes, de la réception des matières premières, le lavage, le classement, la transformation à l'emballage du produit final. Chaque étape a son objectif spécifique et ses exigences techniques pour garantir la qualité, la sécurité et la compétitivité du produit final sur le marché. Voici les étapes détaillées et leurs principes:

•

Objectif: assurer la fraîcheur et la qualité des matières premières.

•

Principe: les matières premières sont inspectées et classées immédiatement après leur arrivée à l'usine, les matières premières non conformes sont éliminées. Les matières premières qualifiées sont stockées dans des environnements appropriés, tels que des entrepôts à basse température et bien ventilés, afin de retarder leur processus de maturation et de conserver leur fraîcheur.

2. Nettoyage des matières premières

•

Objectif: enlever la saleté, les résidus de pesticides et autres impuretés de la surface des matières premières.

•

Principe: utilisez des méthodes physiques et chimiques pour nettoyer soigneusement les matières premières par lavage à l'eau, brossage, renversement de bulles, etc. Des désinfectants de qualité alimentaire sont parfois ajoutés pour améliorer encore les normes d'hygiène.

3. Classement et sélection

•

Objectif: trier les matières premières en fonction de la taille, de la forme, de la couleur et de la maturité, en garantissant la cohérence du traitement ultérieur.

•

Principe: tri automatique ou semi - automatique des matières premières par capteurs et technologie de reconnaissance visuelle, à l'aide d'un classificateur mécanique et d'une table de sélection manuelle. Les matières premières non conformes sont éliminées, ce qui garantit que seules les matières premières conformes aux normes passent au processus suivant.

4. Épluchage, dénoyautage et tranchage

•

Objectif: enlever les parties indésirables et préparer les matières premières pour un traitement ultérieur.

•

Principe: utilisez des machines spécialisées telles que des éplucheuses, des dénoyauteuses et des trancheuses pour éliminer avec précision la peau externe, le noyau ou d'autres parties de la matière première par des forces mécaniques et des couteaux. Ces appareils ont généralement une grande précision et une grande vitesse et sont capables de s'adapter à différents types de matières premières.

5. Traitement (tranches, jus, congélation, séchage, etc.)

•

Objectif: différents traitements de traitement selon le type de produit.

•

Principe:

•

Tranchage: utilisez une trancheuse pour couper les matières premières à la forme et à l'épaisseur souhaitées.

•

Juicing: le jus est extrait à l'aide d'un extracteur de jus qui élimine la pulpe et les impuretés par des étapes de filtration et de clarification.

•

Congélation: utilisez un tunnel de congélation rapide ou un congélateur pour congeler rapidement les ingrédients à la température souhaitée afin de préserver leur contenu nutritionnel et leur goût.

•

Séchage: utilisez un séchoir à air chaud ou un séchoir sous vide pour éliminer l'humidité des matières premières et faire des fruits secs ou des plats secs.

6. Stérilisation et conservation

•

Objectif: assurer la sécurité et prolonger la durée de conservation du produit.

•

Principe:

•

Pasteurisation: tue la plupart des micro - organismes nocifs en les chauffant à une certaine température et en les maintenant pendant un certain temps.

•

Stérilisation UV: utilisez une lampe UV pour irradier la surface du produit et tuer les bactéries et les virus sur la surface.

•

Conservation chimique: utilisez des conservateurs de qualité alimentaire pour inhiber la croissance microbienne et prolonger la durée de conservation.

7. Emballage

•

Objectif: protéger les produits de l'environnement extérieur, faciliter le transport et la vente.

•

Principe: utilisez une machine d'emballage automatique pour emballer les produits dans des matériaux d'emballage appropriés, tels que des sacs en plastique, des bouteilles en verre, des pots en métal, etc. Un gaz inerte (comme l'azote) peut être chargé pendant l'emballage pour réduire l'oxydation et prolonger la durée de conservation.

8. Test de qualité

•

Objectif: assurer la qualité et la sécurité des produits conformément aux normes.

•

Principe: analyse des caractéristiques physiques, chimiques et microbiologiques des produits par le biais de tests de laboratoire et de systèmes de test en ligne pour garantir la conformité des indicateurs.

9. Stockage et transport

•

Objectif: s'assurer que la qualité du produit n'est pas compromise pendant le stockage et le transport.

•

Principe: utilisez un entrepôt frigorifique et un camion frigorifique pour maintenir le produit dans des conditions de température et d'humidité appropriées et éviter la détérioration.

10. Entretien et nettoyage

•

Objectif: assurer le bon fonctionnement de l'équipement et l'hygiène de la ligne de production.

•

Principe: l'équipement est régulièrement entretenu et révisé, la ligne de production est automatiquement nettoyée avec le système CIP (nettoyage en place) pour assurer un fonctionnement propre et efficace de l'équipement.

La technologie de la ligne de transformation des légumes et des fruits couvre de nombreux aspects, de la réception des matières premières, au lavage, au classement, à la transformation, en passant par l'emballage et le contrôle de la qualité du produit final. Voici les principales technologies et équipements impliqués dans les différents maillons clés:

1. Réception et stockage des matières premières

•

Technologie:

•

Contrôle de la température: utilisez un entrepôt frigorifique ou une chambre froide et maintenez une température basse constante (généralement 0 - 10 ° c) pour retarder le processus de maturation des matières premières.

•

Contrôle de l'humidité: maintenir une humidité relative appropriée (généralement 85 - 95%) pour éviter la perte d'eau des matières premières.

•

Système de ventilation: assure la circulation de l'air, évacue le gaz éthylène et ralentit la maturation.

2. Nettoyage des matières premières

•

Technologie:

•

Système de lavage à l'eau: utilisez un système de recyclage de l'eau qui fonctionne avec des détergents et des désinfectants pour éliminer la saleté et les résidus de pesticides sur les surfaces.

•

Bubble Cleaning: utilisez les turbulences générées par les bulles pour améliorer l'effet de nettoyage.

•

Machine à brosser: utilisez une brosse rotative pour enlever physiquement les attaches superficielles.

•

Nettoyage par ultrasons: utilisez l'effet de cavitation des ultrasons pour nettoyer en profondeur les minuscules crevasses de la surface de la matière première.

3. Classement et sélection

•

Technologie:

•

Tri optique: tri automatique en fonction de la couleur, de la forme et de la taille à l'aide d'une caméra haute résolution et d'une technologie de traitement d'image.

•

Tri du poids: utilisez une balance électronique et une machine de tri, classés en fonction du poids.

•

Sélection manuelle: inspection manuelle sur bande transporteuse pour éliminer les matières premières non conformes.

4. Épluchage, dénoyautage et tranchage

•

Technologie:

•

Éplucheuse: utilisez une lame rotative ou une roue de friction pour enlever la peau extérieure de la matière première.

•

Dénoyauteuse: utilisez un bras robotique ou un couteau rotatif pour enlever le noyau avec précision.

•

Trancheuse: utilisez un disque rotatif ou un dispositif de coupe rectiligne pour couper les matières premières à la forme et à l'épaisseur souhaitées.

5. Traitement (tranches, jus, congélation, séchage, etc.)

•

Technologie:

•

Tranchage: utilisez une trancheuse Multi - lames pour obtenir un tranchage rapide et uniforme.

•

Juicing: avec une presse à vis ou centrifuge, le jus est extrait et la pulpe et les impuretés sont éliminées par des étapes de filtration et de clarification.

•

Congélation: utilisez un tunnel de congélation rapide ou un congélateur pour conserver la composition nutritionnelle et le goût des matières premières en les refroidissant rapidement (généralement en dessous de - 30 ° c).

•

Séchage: utilisez un séchoir à air chaud ou un séchoir sous vide pour obtenir des fruits secs ou des plats secs en contrôlant la température et l'humidité et en éliminant l'humidité des matières premières.

6. Stérilisation et conservation

•

Technologie:

•

Pasteurisation: tue la plupart des micro - organismes nocifs en les chauffant à 60 - 85 ° C et en les maintenant pendant un certain temps.

•

Stérilisation UV: utilisez une lampe UV pour irradier la surface du produit et tuer les bactéries et les virus sur la surface.

•

Conservation chimique: utilisez des conservateurs de qualité alimentaire tels que le sorbate de potassium, le benzoate de sodium, etc. pour inhiber la croissance microbienne et prolonger la durée de conservation.

7. Emballage

•

Technologie:

•

Machine d'emballage automatique: encapsuler le produit dans un matériau d'emballage approprié en utilisant la technologie de thermoscellage, de scellement sous vide ou de scellement azoté.

•

étiqueteuse: étiquette automatique, y compris les informations sur la date de production, la durée de conservation, les ingrédients, etc.

•

Machine de pesage: Assurez - vous que le poids de chaque paquet est cohérent.

8. Test de qualité

•

Technologie:

•

Tests de laboratoire: utilisez des instruments tels que la chromatographie liquide à haute performance (HPLC), la chromatographie en phase gazeuse (GC), la spectroscopie d'absorption atomique (AAS) pour détecter la composition chimique et les contaminants des produits.

•

Détection microbiologique: en utilisant le milieu de culture et la technologie PCR, les bactéries, les moisissures et autres micro - organismes sont détectés dans le produit.

•

Évaluation sensorielle: assurer le goût et l'apparence du produit par la dégustation et l'évaluation par des professionnels.

9. Stockage et transport

•

Technologie:

•

Entrepôt frigorifique: utilisez un entrepôt frigorifique à basse température pour maintenir le produit dans des conditions de température et d'humidité appropriées.

•

Camion frigorifique: utilisez un véhicule de transport avec un système de réfrigération qui garantit la qualité du produit pendant le transport.

10. Entretien et nettoyage

•

Technologie:

•

Système CIP (nettoyage en place): lavage complet de la ligne de production à l'aide d'un équipement de nettoyage automatique, à l'aide d'eau à haute pression et de détergents.

•

Entretien régulier: un plan d’entretien est établi, l’équipement est inspecté et réparé régulièrement pour assurer le bon fonctionnement de l’équipement.

Dans les lignes de transformation des légumes et des fruits, le choix des matières premières et la variété des produits finis sont des facteurs clés qui déterminent la qualité des produits et la compétitivité sur le marché. Voici une présentation détaillée des matières premières et des produits:

1. Matières premières

1.1 sélection des matières premières

•

Fraîcheur: choisissez des ingrédients frais, exempts de maladies et de parasites, qui garantissent la valeur nutritive et le goût des ingrédients.

•

Variétés: choisissez des variétés adaptées à la transformation et différentes variétés de légumes et de fruits se comportent différemment pendant la transformation.

•

Origine: choisissez des ingrédients d'origine de qualité, comme une ferme biologique ou une base de culture certifiée.

•

Saisonnier: choisissez les matières premières en fonction de la saison, assurez - vous que l'approvisionnement en matières premières est stable et que les coûts sont contrôlables.

1.2 Traitement des matières premières

•

Lavage: enlever la saleté et les résidus de pesticides de la surface.

•

Classement: classé par taille, forme, couleur et maturité.

•

Épluchage, dénoyautage: enlever les parties indésirables telles que la peau externe et le noyau.

•

Tranche: couper les ingrédients à la forme et à l'épaisseur souhaitées.

2. Produits

2.1 produits tranchés

•

Utilisation: couramment utilisé dans les salades prêtes à manger, les ingrédients culinaires, etc.

•

Processus: nettoyage des matières premières, classement, pelage, tranchage, emballage.

2.2 Produits de jus

•

Utilisation: faire des jus de fruits frais, des confitures, etc.

•

Processus: nettoyage des matières premières, extraction de jus, filtration, clarification, stérilisation, remplissage.

2.3 produits congelés

•

Utilisation: pour les légumes surgelés, les fruits surgelés, etc.

•

Processus: nettoyage des matières premières, classement, pelage, tranchage, congélation rapide, emballage.

2.4 produits secs

•

Utilisation: faire des fruits secs, des plats secs, des fruits secs, etc.

•

Processus: matières premières lavées, classées, pelées, tranchées, séchées, emballées.

2.5 produits en conserve

•

Utilisation: faire des légumes en conserve, des fruits en conserve, etc.

•

Processus: nettoyage des matières premières, classement, pelage, tranchage, mise en conserve, stérilisation, scellement.

2.6 produits instantanés

•

Utilisation: faire du thé instantané, du café instantané, etc.

•

Processus: nettoyage des matières premières, extraction, concentration, séchage par pulvérisation, emballage.

3. Contrôle de la qualité des produits

•

Évaluation sensorielle: assurer le goût et l'apparence du produit par la dégustation et l'évaluation par des professionnels.

•

Détection chimique: utilisez des instruments tels que la chromatographie liquide à haute performance (HPLC), la chromatographie en phase gazeuse (GC), la spectroscopie d'absorption atomique (AAS) pour détecter la composition chimique et les contaminants des produits.

•

Détection microbiologique: en utilisant le milieu de culture et la technologie PCR, les bactéries, les moisissures et autres micro - organismes sont détectés dans le produit.

•

Inspection de l'emballage: assurez l'intégrité de l'emballage et évitez les fuites d'air, les fuites d'eau et d'autres problèmes.

Dans les lignes de transformation des légumes et des fruits, l'utilisation efficace de l'énergie et la protection de l'environnement sont des considérations très importantes. Voici quelques - unes des technologies et mesures clés qui peuvent aider à réaliser des économies d'énergie et à réduire les émissions et à assurer un développement durable:

1. Gestion de l’énergie

1.1 audit énergétique

•

Objectif: réaliser régulièrement des audits énergétiques, évaluer la consommation énergétique des lignes de production, identifier les points de gaspillage énergétique.

•

Méthode: à l'aide de capteurs et de systèmes d'acquisition de données, la consommation d'énergie des différents appareils est surveillée.

1.2 optimisation de l'efficacité énergétique

•

Équipement d'économie d'énergie: adopter des équipements plus économes en énergie, tels que des moteurs à fréquence variable, des compresseurs à haut rendement, etc.

•

Système de contrôle intelligent: utilisez un système de contrôle automatisé pour ajuster les paramètres de fonctionnement de l'équipement en fonction des besoins réels et éviter une consommation excessive d'énergie.

1.3 récupération de chaleur résiduelle

•

Technologie: récupération de la chaleur résiduelle générée par le processus de production à l'aide d'échangeurs de chaleur pour le préchauffage des matières premières ou le chauffage.

•

Application: par exemple, utilisez la chaleur de l'eau de condensation de vapeur pour le préchauffage de l'eau de nettoyage.

2. Gestion des ressources en eau

2.1 Système de circulation de l'eau

•

Technologie: mise en place d’un système de recyclage de l’eau pour la récupération et la réutilisation de l’eau utilisée dans les processus de lavage et de refroidissement.

•

Équipement: utilisez des équipements tels que des filtres, des bassins de décantation, etc., pour purifier l'eau récupérée.

2.2 Mesures de conservation de l'eau

•

Technologie: adopte l'équipement de nettoyage de type économiseur d'eau, tel que la buse à haute pression, la machine de nettoyage à bulles, etc.

•

Gestion: développer un système de gestion de la conservation de l'eau et former le personnel à la sensibilisation à la conservation de l'eau.

3. Élimination des déchets

3.1 Élimination des déchets organiques

•

Technologie: la peau, le noyau et d'autres déchets organiques sont compostés pour produire des engrais organiques.

•

Application: les engrais organiques peuvent être utilisés pour la culture agricole et réduire l'utilisation d'engrais.

3.2 Élimination des déchets industriels

•

Technologie: tri et recyclage des déchets industriels tels que le papier, le plastique et autres produits lors de la production vers des installations de traitement spécialisées.

•

Gestion: mettre en place un système de gestion des déchets pour assurer un traitement conforme.

4. Surveillance de l’environnement

4.1 surveillance en ligne

•

Technologie: utilisez un dispositif de surveillance en ligne pour surveiller en temps réel les émissions du processus de production, telles que les eaux usées, les gaz d'échappement, etc.

•

Équipement: installation de moniteurs de qualité de l'eau, Analyseurs de gaz, etc.

4.2 détection régulière

•

Méthode: effectuer des tests environnementaux réguliers pour s'assurer que les émissions respectent les normes environnementales nationales et locales.

•

Rapport: préparer un rapport d'inspection environnementale à déposer auprès du ministère concerné.

5. Production propre

5.1 système CIP (nettoyage en place)

•

Technologie: lavage complet de la ligne de production à l'aide d'un équipement de nettoyage automatique, à l'aide d'eau à haute pression et de détergents.

•

Avantages: réduit l'utilisation d'eau et de détergents et réduit la pollution de l'environnement.

5.2 production aseptique

•

Technologie: la technologie de production aseptique est utilisée pour réduire la consommation d'énergie et l'utilisation de produits chimiques dans le processus de stérilisation.

•

Application: convient à la production de jus de fruits, de boîtes de conserve et d'autres produits.

6. Certification environnementale

•

ISO 14001: améliorez le niveau de gestion environnementale de votre entreprise grâce à la certification du système de gestion environnementale ISO 14001.

•

Certification biologique: obtenez la certification des produits biologiques et Améliorez la compétitivité de vos produits sur le marché.

7. Formation du personnel

•

Contenu de la formation: les connaissances et les compétences environnementales du personnel sont régulièrement formées et l'ensemble du personnel est sensibilisé à l'environnement.

•

Modalités de la formation: elle se déroule de plusieurs façons, par le biais de formations internes, de conférences d'experts externes, de cours en ligne, etc.

Grâce à ces mesures, les lignes de transformation des légumes et des fruits permettent non seulement une utilisation efficace de l'énergie, mais aussi une protection efficace de l'environnement et un développement durable.

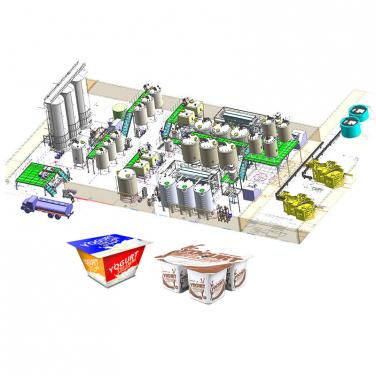

Beyond Machinery est Société spécialisée dans la Lignes de traitement des légumes et des fruits Équipement. Nous sommes heureux de partager notre savoir - faire et notre expérience avec nos clients. Notre objectif est d'établir des relations commerciales gagnant - gagnant à long terme, nos clients ont connu un succès impressionnant dans différents domaines à travers le monde, contactez - nous dès aujourd'hui et vous recevrez les derniers plans et devis personnalisés.