Face à la concurrence de plus en plus féroce du marché, de plus en plus d'entreprises cherchent à améliorer le processus de production, telles que l'introduction de systèmes de contrôle automatique dans le processus de fermentation, l'utilisation de la technologie de test, la technologie de détection, la technologie de contrôle de prédiction floue pour le contrôle numérique de la température, la pression du réservoir, le pH, l'oxygène dissous, le volume d'air, l'alimentation, la mousse, la vitesse d'agitation et l'affichage du moteur d'un fonctionnement incorrect. Cela permet non seulement d'économiser beaucoup de main-d'œuvre, mais améliore également l'efficacité de la production et la qualité des produits.

Les paramètres de fermentation sont les caractéristiques physiologiques et biochimiques du processus de fermentation et de ses souches, et c'est également la base principale permettant aux personnes de contrôler le processus de fermentation. Dans le processus de fermentation, la clé du contrôle automatique réside dans les capteurs qui mesurent divers paramètres. Les changements variables du processus de fermentation détectés par les capteurs sont convertis en un signal électrique standard à partir d'un signal non électrique par l'émetteur. Enfin, ils sont affichés, enregistrés ou transmis à l'ordinateur pour traitement par l'instrument.

Le système de contrôle d'automatisation de la fermentation comprend trois parties : élément de détection, partie de contrôle et élément d'action.

1. Élément de détection

Il existe différents types de méthodes de classification des capteurs. Il peut être classé comme capteur hors ligne et capteur en ligne selon les méthodes de mesure ; en tant que capteurs constitués d'un élément de détection de force, d'un élément de détection de chaleur, d'un élément de détection de lumière, d'un élément de détection magnétique, d'un élément électrochimique et d'un biocapteur selon les principes de mesure. En raison de la facilité de transmission des signaux électriques, la plupart des capteurs émettent des signaux électriques, tels que la tension, le courant, la résistance, l'inductance, la capacité et la fréquence.

2. Partie de contrôle

La fonction principale de la partie de commande est de comparer divers signaux de paramètres détectés par les éléments de détection avec des valeurs prédéterminées, et entre-temps de délivrer des commandes de signal à l'actionneur pour la commande de réglage. La commande par interrupteur et la commande analogique sont généralement utilisées. La commande de commutation fait référence aux deux états marche et arrêt et est représentée par 0 et 1, qui est soit à l'état marche, soit à l'état arrêt. Par exemple, dans le contrôle du processus de fermentation, la commande de l'interrupteur ne peut contrôler que l'ouverture et la fermeture des vannes. Le contrôle analogique fait référence au contrôle qui peut non seulement contrôler l'ouverture et la fermeture des vannes, mais peut également contrôler les degrés d'ouverture et de fermeture des vannes dans le contrôle du processus de fermentation, afin de jouer un rôle régulateur.

3.Élément d'action

L'élément d'action est un élément qui exécute directement l'action de contrôle, comme une vanne électromagnétique, une vanne de contrôle pneumatique, une vanne de contrôle électrique, un réducteur, une pompe péristaltique, etc. Il reflète le signal de sortie du contrôleur ou la variable de contrôle modifiée par le manuel de l'opérateur. intervention. L'actionneur peut fonctionner en continu ou par intermittence.

Les actionneurs peuvent être divisés en actionneurs pneumatiques, actionneurs électriques et actionneurs hydrauliques en fonction de leur puissance différente. Les infermentations les plus utilisées sont la vanne de régulation à membrane pneumatique, la vanne à bille pneumatique, la vanne pneumatique à siège incliné, la vanne électromagnétique, etc.

Détection et contrôle des paramètres conventionnels dans le processus de fermentation

1. Température

Dans le processus de fermentation, un thermomètre à résistance est généralement utilisé pour détecter la température de fermentation. La mesure de la température de résistance est basée sur les propriétés de la valeur de résistance sur les conducteurs métalliques ou les semi-conducteurs qui change avec la température, et le changement de valeur de résistance est converti en un signal électrique. Le signal électrique transmet les commandes de contrôle à l'actionneur via l'instrument de contrôle et divers commutateurs ou boucles de contrôle. Ainsi, il peut allumer (fermer) le dispositif de refroidissement (chauffage) pour maintenir la température du réservoir constante et atteindre l'objectif de contrôle automatique de la température.

Lorsque le contrôle de la température de fermentation se termine, il existe toujours un phénomène d'hystérie. Un contrôle opportun et raisonnable nécessite souvent l'expérience et les compétences d'ingénieurs.

2. Pression du réservoir

Il existe de nombreux types de capteurs de pression, y compris le type à jauge de contrainte à résistance, le type piézorésistif, le type à inductance et le type capacitif. Parmi eux, le plus largement utilisé est le capteur de pression de type piézorésistif, qui a une plus grande précision et de meilleures caractéristiques linéaires, et en plus d'un prix moyen. Le transmetteur de pression convertit la pression de la cuve de fermentation en un signal électrique pour accéder au système de contrôle. La méthode de contrôle de la pression consiste généralement à ajuster le débit d'admission ou le déplacement d'air pour maintenir la pression requise pendant le processus de fermentation.

3. Vitesse d'agitation

La vitesse d'agitation peut être mesurée avec un vélocimètre à induction magnétique, un vélocimètre à induction lumineuse ou une génératrice tachymétrique.

4. Débit d'air et taux de pulvérisation de liquide

La détection du débit comprend généralement les utilisations d'un débitmètre à flotteur métallique, d'un débitmètre électromagnétique, d'un débitmètre vortex, etc.

Le débitmètre à flotteur métallique doit être installé verticalement et la frappe se fait de bas en haut. Au passage de matière ou d'air, une différence de pression se crée de part et d'autre du flotteur, ce qui provoque une lévitation du flotteur avec une impulsion vers le haut. Lorsque le débit change, la position du rotor flottant change également, provoquant un changement de capacité ou de résistance, qui est converti en un signal électrique. Après amplification, le contrôleur de démarrage peut réaliser l'automatisation du contrôle du débit.

Le débitmètre électromagnétique utilise le principe du champ magnétique de coupe de liquide d'écoulement pour générer une force électromotrice induite pour détecter le débit, et peut être utilisé pour détecter le débit de fluides conducteurs (tels que l'eau en circulation, etc.).

Le débitmètre vortex, dont le principe de base est la rue vortex de Kármán, utilise la relation selon laquelle la fréquence de séparation du flux vortex est proportionnelle au débit pour détecter le débit. Le débitmètre vortex peut être utilisé pour détecter le débit du fluide conducteur ou non conducteur, ses applications sont donc très larges. Il peut être utilisé pour la détection de vapeur, d'air et d'eau pure.

5. Volume, poids et mousse

La détection du volume adopte généralement la méthode de pression différentielle, ce qui signifie que le volume de pulvérisation de liquide et la hauteur de liquide peuvent être calculés en utilisant différentes pressions entre les deux ou trois points supérieurs et inférieurs de la cuve de fermentation. Un transmetteur de pression différentielle est généralement installé sur la cuve de fermentation pour détecter le volume dans la cuve.

De plus, le capteur de pesage peut également être utilisé pour détecter le poids de la matière dans le réservoir. Le capteur de pesage est souvent utilisé dans la section de dosage de la fermentation.

La détection de mousse utilise généralement la méthode de la sonde à électrode. Lorsque la mousse monte et atteint le capteur, un signal électrique est généré, puis le signal est renvoyé, une alarme est donnée et un agent anti-mousse est ajouté.

6.PH

Le test de pH utilise généralement une électrode de pH composite. Ce type d'électrode a une structure compacte et peut être stérilisé à la vapeur. Son principe de fonctionnement est qu'il a une certaine force électromotrice lorsqu'il est immergé dans une solution avec une électrode de verre et une électrode de référence. Le transmetteur de pH est connecté à la partie contrôle, et la vanne automatique ou pompe péristaltique est contrôlée par le système de boucle pour ajuster la valeur du pH.

7. Oxygène dissous

À l'heure actuelle, en raison de ses propres caractéristiques, l'industrie de la fermentation utilise la méthode d'expression du pourcentage de saturation de l'air pour représenter l'oxygène dissous. Avant l'inoculation, les conditions de culture normales sont simulées (agitation, température, pression du réservoir, aération) et un étalonnage à grande échelle est effectué. À ce stade, l'oxygène dissous est considéré comme 100 % et il ne sera pas corrigé après ajustement jusqu'à ce que la fin de la fermentation. Par conséquent, les données de lecture affichées par l'électrode à oxygène dissous pendant le processus de fermentation sont en fait le pourcentage de teneur en oxygène dissous pendant l'étalonnage.

Généralement, dans le processus de fermentation en immersion profonde, la concentration d'oxygène dissous dépend de la vitesse d'entrée de l'oxygène dans le milieu de culture et de la vitesse de consommation d'oxygène par les cellules biologiques. Les principaux facteurs affectant la vitesse d'entrée de l'oxygène dans le milieu sont

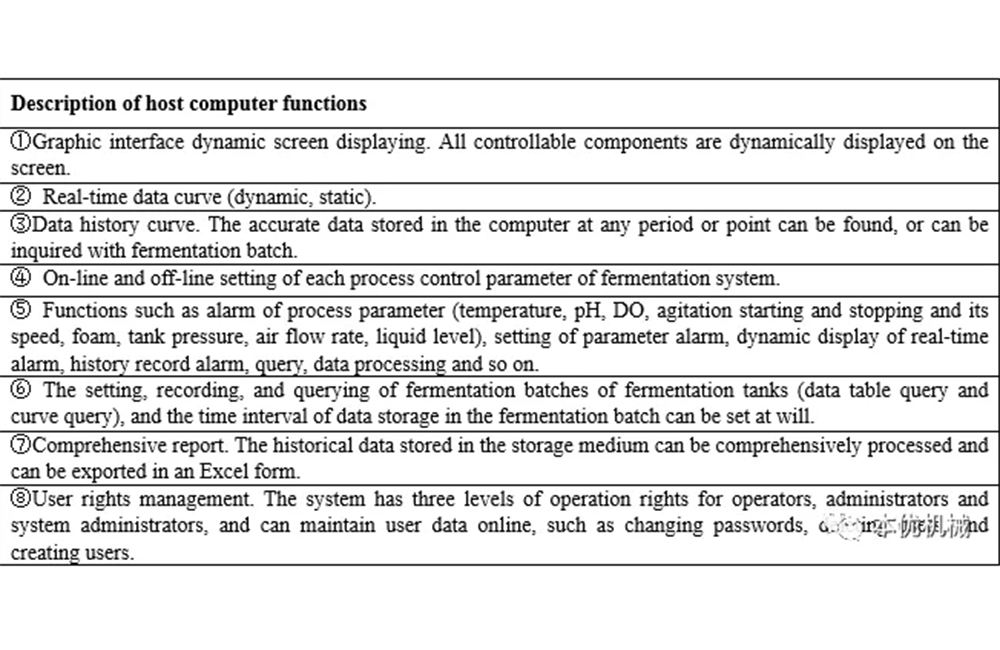

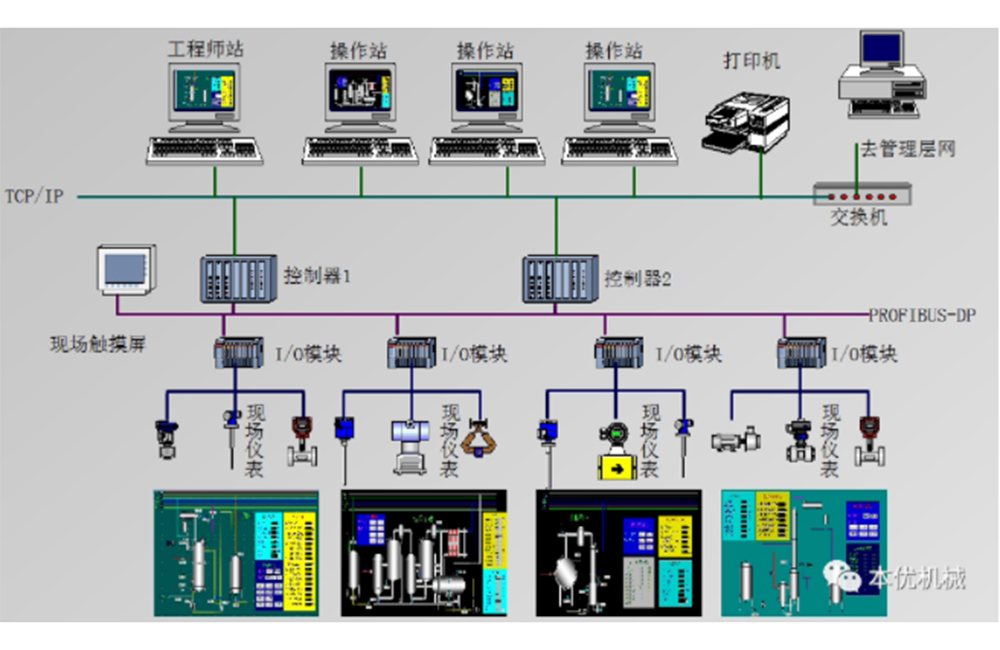

Le système de contrôle distribué Shanghai Beyond fermentation DCS comprend le moteur de contrôle qui est composé d'un contrôleur programmable PLC comprenant une carte de circuit intégré PLC et un ordinateur de fonctionnement (ou interface homme-machine). Il présente les caractéristiques d'une gestion centralisée et d'un contrôle décentralisé. Le contrôle du calcul et la collecte des données de fermentation sont tous complétés par le contrôleur PLC, et l'ensemble du processus de fermentation est surveillé en temps réel via l'ordinateur de fonctionnement (ou l'interface homme-machine) pour organiser les données enregistrées. Le système de contrôle PLC a un rapport performance-prix élevé et une bonne stabilité, et est devenu le premier choix de noyau de contrôle automatique pour les systèmes de contrôle de petite et moyenne taille.

Le système PLC complète principalement la collecte et le contrôle de chaque quantité de détection dans le système et transmet les données à l'ordinateur hôte via la ligne de données. Le logiciel de configuration de l'ordinateur hôte complète les fonctions d'affichage, d'enregistrement, de paramétrage et de traitement des données historiques du système en temps réel.

L'ordinateur hôte peut être connecté via Internet. Sous autorisation, tout opérateur disposant d'une connexion réseau peut faire fonctionner le système.