Introduction de la gestion de la production dans un système anti-erreur

May 26, 2020

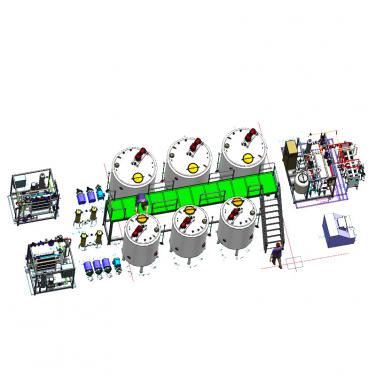

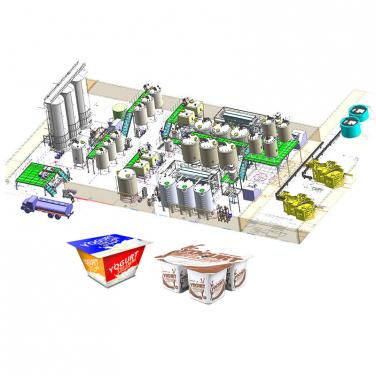

Le système de gestion de la production réalise la visualisation et la contrôlabilité du processus de production. L'atelier numérique combine l'information, le réseau, l'automatisation, la gestion moderne et la technologie de fabrication pour former une plate-forme de fabrication numérique dans l'atelier, améliorer la gestion et la production de l'atelier, afin de réaliser une fabrication agile.

Fonction principale de la gestion de la production dans le système anti-erreur:

1、Gestion intelligente des formules, invocation flexible et pratique

Le serveur stocke et gère toutes les recettes de production et prend en charge les formules personnalisées. Lorsque le service de production établit le plan de production, le processus de formulation peut être transféré de manière flexible en saisissant le numéro de formule. Après que la ligne de production ait reçu la tâche, la formule sera automatiquement chargée sur l'ordinateur de la ligne de production actuelle.

Fonction principale de la gestion de la production dans le système anti-erreur:

1、Gestion intelligente des formules, invocation flexible et pratique

Le serveur stocke et gère toutes les recettes de production et prend en charge les formules personnalisées. Lorsque le service de production établit le plan de production, le processus de formulation peut être transféré de manière flexible en saisissant le numéro de formule. Après que la ligne de production ait reçu la tâche, la formule sera automatiquement chargée sur l'ordinateur de la ligne de production actuelle.

2, processus d'ingrédients de contrôle informatique, alarme en cas d'erreur de processus

Lorsque la ligne de production est mise en lots, les opérateurs de ligne n'ont qu'à suivre les instructions de l'ordinateur des étapes de mise en lots et la quantité de matières premières fonctionne progressivement. Avant chaque pesée, l'opérateur doit utiliser le pistolet de balayage pour vérifier si la matière première est correcte et si la période de garantie a expiré. Lorsque l'erreur ci-dessus se produit, le voyant d'alarme rouge s'allume et l'opération suivante ne doit pas être effectuée tant que l'erreur n'est pas corrigée. Pendant le processus de pesée, l'ordinateur comparera le poids d'entrée des matières premières. Si l'erreur dépasse la plage autorisée, l'ordinateur émet une alarme et l'opération suivante peut être effectuée jusqu'à ce que le poids soit ajusté avec précision. L'utilisation d'une variété de balances électroniques, peut obtenir une précision de résolution différente, respectivement utilisée pour peser les matières premières principales et les matières premières auxiliaires.

Lorsque la ligne de production est mise en lots, les opérateurs de ligne n'ont qu'à suivre les instructions de l'ordinateur des étapes de mise en lots et la quantité de matières premières fonctionne progressivement. Avant chaque pesée, l'opérateur doit utiliser le pistolet de balayage pour vérifier si la matière première est correcte et si la période de garantie a expiré. Lorsque l'erreur ci-dessus se produit, le voyant d'alarme rouge s'allume et l'opération suivante ne doit pas être effectuée tant que l'erreur n'est pas corrigée. Pendant le processus de pesée, l'ordinateur comparera le poids d'entrée des matières premières. Si l'erreur dépasse la plage autorisée, l'ordinateur émet une alarme et l'opération suivante peut être effectuée jusqu'à ce que le poids soit ajusté avec précision. L'utilisation d'une variété de balances électroniques, peut obtenir une précision de résolution différente, respectivement utilisée pour peser les matières premières principales et les matières premières auxiliaires.

3, jugement automatique de la matière première par formule, matière première première entrée, première sortie

Avant chaque production par lots, l'ordinateur de la ligne de production appellera automatiquement la formule requise pour cette production, et informera l'opérateur du numéro de matière première, de l'emplacement et d'autres informations. L'utilisation des matières premières suit le principe du "premier entré, premier sorti". L'ordinateur donne la priorité aux matières premières stockées en premier, et le système enregistre automatiquement les matières premières hors de l'entrepôt après la pesée réussie des ingrédients.

Avant chaque production par lots, l'ordinateur de la ligne de production appellera automatiquement la formule requise pour cette production, et informera l'opérateur du numéro de matière première, de l'emplacement et d'autres informations. L'utilisation des matières premières suit le principe du "premier entré, premier sorti". L'ordinateur donne la priorité aux matières premières stockées en premier, et le système enregistre automatiquement les matières premières hors de l'entrepôt après la pesée réussie des ingrédients.

4, les données de lot enregistrées en temps réel et l'ensemble du processus peuvent être tracés

Après le succès de chaque dosage de formule, le système enregistre automatiquement des enregistrements de dosage détaillés, tels que le nom des matières premières, le nombre, la valeur de pesée réelle, la tolérance, le temps de dosage, la personne chargée du dosage, le numéro de lot, le numéro de commande, etc. Pour toutes les informations de pesée complétées, le système fournit des fonctions de requête et statistiques. Recherche par date, numéro de lot, numéro de lot, opérateur et autres informations. Les résultats de la requête peuvent être exportés vers une feuille de calcul.

Après le succès de chaque dosage de formule, le système enregistre automatiquement des enregistrements de dosage détaillés, tels que le nom des matières premières, le nombre, la valeur de pesée réelle, la tolérance, le temps de dosage, la personne chargée du dosage, le numéro de lot, le numéro de commande, etc. Pour toutes les informations de pesée complétées, le système fournit des fonctions de requête et statistiques. Recherche par date, numéro de lot, numéro de lot, opérateur et autres informations. Les résultats de la requête peuvent être exportés vers une feuille de calcul.

5, vérifiez avant de mélanger pour garantir la précision du processus et sans erreur

Les types d'arômes de petits matériaux seront identifiés par code pendant le processus de pesée, dans la mesure du possible pour éliminer la sélection manuelle de petits matériaux, variétés d'arômes, afin d'éviter le phénomène d'erreurs de sélection. De grandes quantités d'excipients qui ne peuvent pas être pesés, tels que le sucre blanc, etc., peuvent être ajoutées par une invite d'informations, de sorte que toutes sortes d'excipients peuvent être surveillés et enregistrés au moment du dosage. Après la pesée, l'étiquette de pesée sera imprimée et chaque matière première sera associée à l'étiquette une par une. L'intégrité de la commande sera vérifiée selon l'étiquette de pesée lors du processus de mélange. Les matériaux du lot seront appariés avec le réservoir de mélange un par un.

Les types d'arômes de petits matériaux seront identifiés par code pendant le processus de pesée, dans la mesure du possible pour éliminer la sélection manuelle de petits matériaux, variétés d'arômes, afin d'éviter le phénomène d'erreurs de sélection. De grandes quantités d'excipients qui ne peuvent pas être pesés, tels que le sucre blanc, etc., peuvent être ajoutées par une invite d'informations, de sorte que toutes sortes d'excipients peuvent être surveillés et enregistrés au moment du dosage. Après la pesée, l'étiquette de pesée sera imprimée et chaque matière première sera associée à l'étiquette une par une. L'intégrité de la commande sera vérifiée selon l'étiquette de pesée lors du processus de mélange. Les matériaux du lot seront appariés avec le réservoir de mélange un par un.

6、Reconnaissance de code-barres/QRcode, impression automatique d'étiquettes de poids

Dans le processus de gestion des stocks de matières premières, des ingrédients de formule et des produits finis hors de l'entrepôt, l'ensemble du processus avec gestion de l'identification des étiquettes par code à barres (code QR). Lors du stockage des matières premières, de la production d'ingrédients et de l'emballage du produit fini, l'imprimante d'étiquettes imprime automatiquement l'étiquette contenant le code-barres après la pesée, puis l'étiquette manuellement ou automatiquement. Le contenu de l'étiquette de code QR des matières premières à livrer depuis l'entrepôt comprend : le plan de production, la variété de production, l'équipe, la production prévue, la variété de petits matériaux à ajouter, le poids des petits matériaux pertinents, la bouche de la boîte d'alimentation, la personne réception des matériaux, temps de réception, temps d'alimentation, etc., puis passez à l'opération suivante via cette étiquette。

La mise en œuvre de ces modules fonctionnels peut constituer une base solide pour la réalisation de l'informatisation de la gestion de la production des ateliers d'entreprise et améliorer considérablement l'efficacité de la production des ateliers d'entreprise.

Dans le processus de gestion des stocks de matières premières, des ingrédients de formule et des produits finis hors de l'entrepôt, l'ensemble du processus avec gestion de l'identification des étiquettes par code à barres (code QR). Lors du stockage des matières premières, de la production d'ingrédients et de l'emballage du produit fini, l'imprimante d'étiquettes imprime automatiquement l'étiquette contenant le code-barres après la pesée, puis l'étiquette manuellement ou automatiquement. Le contenu de l'étiquette de code QR des matières premières à livrer depuis l'entrepôt comprend : le plan de production, la variété de production, l'équipe, la production prévue, la variété de petits matériaux à ajouter, le poids des petits matériaux pertinents, la bouche de la boîte d'alimentation, la personne réception des matériaux, temps de réception, temps d'alimentation, etc., puis passez à l'opération suivante via cette étiquette。

La mise en œuvre de ces modules fonctionnels peut constituer une base solide pour la réalisation de l'informatisation de la gestion de la production des ateliers d'entreprise et améliorer considérablement l'efficacité de la production des ateliers d'entreprise.

Concentrez-vous sur la fabrication intelligente, Beyond est toujours sur la route !

Le dernier:

Non Nouvelles

Produit chaud