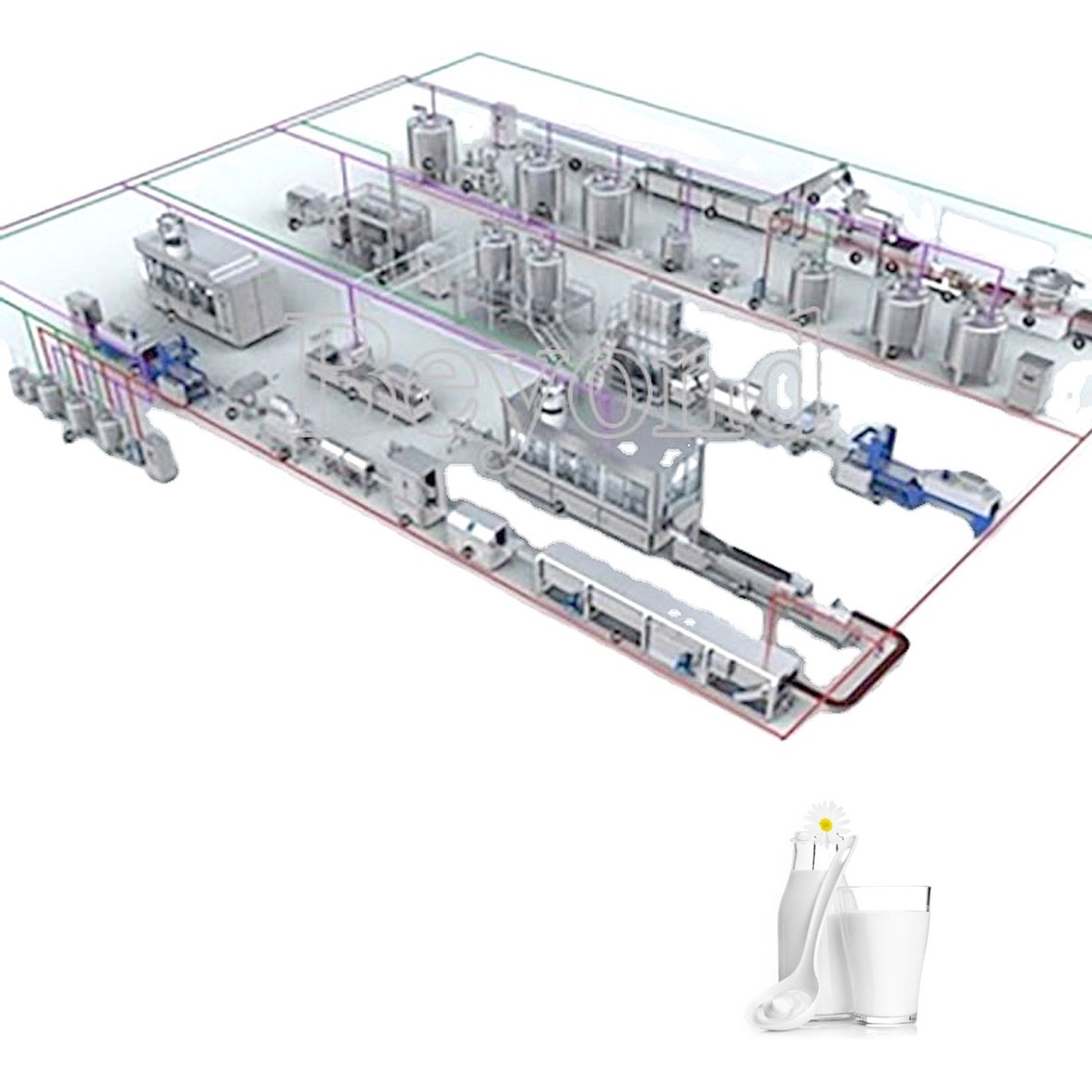

La ligne de traitement du lait pasteurisé est une série d'équipements et de processus utilisés pour pasteuriser le lait afin de le rendre sûr à la consommation en éliminant les bactéries pathogènes. Voici les étapes typiques de la ligne de traitement du lait pasteurisé :

1. Réception du lait : Le lait cru est réceptionné à l'usine de transformation laitière et stocké dans des réservoirs de réception.

2. Filtration : Le lait est filtré pour éliminer les impuretés telles que les particules de saleté et les résidus.

3. Écrémage : Le lait est ensuite soumis à un processus d'écrémage pour séparer la crème du lait écrémé. Cela permet de produire différents types de lait, tels que le lait entier, le lait demi-écrémé et le lait écrémé.

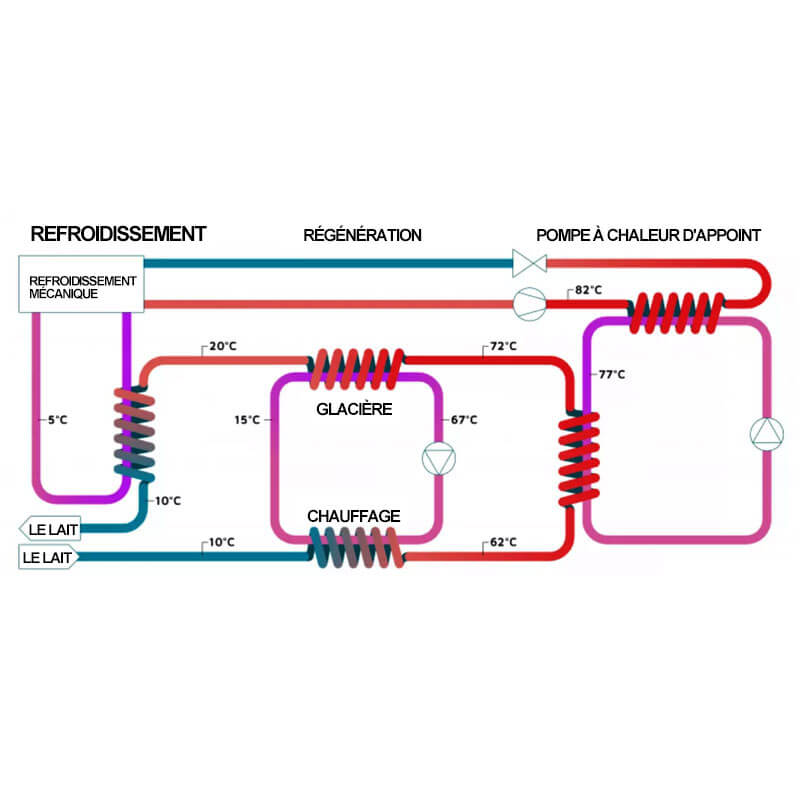

4. Pasteurisation : Le lait est chauffé à une température spécifique (généralement autour de 72°C) pendant une durée déterminée pour éliminer les bactéries pathogènes. Cette étape de pasteurisation peut être réalisée soit par échange thermique indirect (utilisant un échangeur de chaleur), soit par pasteurisation directe (utilisant un système de chauffage direct).

5. Refroidissement : Après la pasteurisation, le lait est refroidi rapidement à une température inférieure à 10°C pour prévenir la prolifération bactérienne.

6. Stockage et conditionnement : Le lait pasteurisé est stocké dans des réservoirs réfrigérés avant d'être conditionné dans des contenants appropriés, tels que des bouteilles en plastique ou des briques cartonnées.

7. Étiquetage et emballage : Les contenants de lait pasteurisé sont étiquetés avec les informations requises, telles que la date de péremption, le numéro de lot, les valeurs nutritionnelles, etc. Ils sont ensuite emballés dans des cartons ou des palettes pour être prêts à être expédiés.

Il est important de noter que la ligne de traitement du lait pasteurisé doit respecter les normes sanitaires et de sécurité alimentaire pour garantir la qualité et la salubrité du produit final. Des contrôles qualité réguliers sont effectués tout au long du processus pour s'assurer que le lait pasteurisé répond aux normes réglementaires.

La ligne de traitement du lait pasteurisé est une technologie de traitement de stérilisation du lait couramment utilisée, dont les points forts comprennent principalement les aspects suivants:

1. Stérilisation efficace: la ligne de traitement de pasteurisation est capable de tuer efficacement les bactéries nocives et les micro - organismes dans le lait en chauffant le lait à haute température (généralement 72 ° C - 75 ° c) et en le maintenant pendant un certain temps (généralement 15 secondes - 20 secondes), assurant la sécurité et la qualité sanitaire du lait.

2. Préserver la teneur en éléments nutritifs: par rapport à d'autres méthodes de stérilisation, la ligne de traitement de pasteurisation perd moins de la teneur en éléments nutritifs du lait pendant la stérilisation. Grâce à une température de chauffage plus basse et à un temps de traitement plus court, il est possible de maximiser la rétention des nutriments tels que les vitamines, les protéines, etc. dans le lait, ce qui permet au lait pasteurisé de se rapprocher du goût et de la valeur nutritive du lait frais.

3. Durée de conservation prolongée: la ligne de traitement de pasteurisation peut prolonger efficacement la durée de conservation du lait. En éliminant complètement les bactéries et les micro - organismes présents dans le lait, il est possible d'éviter la détérioration du lait pendant le stockage et le transport, de prolonger sa durée de conservation et d'améliorer la compétitivité du lait sur le marché.

4. Production automatisée: la ligne de traitement du lait pasteurisé utilise un processus de production automatisé avec un degré élevé d'automatisation et d'efficacité de production. Grâce au système de contrôle automatique, il est possible d'obtenir un contrôle précis des paramètres tels que la température de chauffage, le temps de traitement, etc., améliorant ainsi l'efficacité de la production et la cohérence du produit.

5. Sûr et fiable: la ligne de traitement du lait pasteurisé suit strictement les normes et les codes d'hygiène pertinents pendant la conception et la fabrication pour assurer la sécurité et la fiabilité des produits. Dans le même temps, la ligne de traitement de pasteurisation dispose également de fonctions d'alarme et de surveillance automatiques, capables de détecter et de traiter les anomalies dans le processus de production en temps opportun, assurant la stabilité de la qualité du produit.

En résumé, la ligne de traitement du lait pasteurisé est devenue la technologie de traitement de stérilisation couramment utilisée dans l'industrie de la transformation du lait grâce à ses points forts tels que la stérilisation efficace, la conservation des nutriments, la durée de conservation prolongée, la production automatisée et la sécurité et la fiabilité.

Caractéristiques

|

Matière première |

Lait liquide de vache, lait de chèvre, lait de chamelle, lait en poudre se dissolvant avec de l'eau |

|

Des produits |

Lait pasteurisé, lait UHT, yaourt, lait aromatisé, boisson lactée, lait caillé, beurre, fromage, etc. |

|

Capacité |

Production journalière : 3000L/5000L/10000L/20 000L |

|

Paquet de produit |

Pochette aseptique, boîte en papier aseptique, boîte à pignon, bouteille en plastique, gobelet en plastique, bouteille en verre, pochette en plastique, en vrac, selon l'exigence du client |

|

Service inclus |

Service de projet clé en main : conception, fabrication, installation, mise en service, formation, service après-vente, etc. |

Trois types d'emballages de lait pasteurisé : les sacs de toit, également appelés maisons fraîches, les sacs en plastique pasteurisés et les bouteilles en verre.

Gamme de production : 2td-500td

|

Liste des équipements de la ligne de traitement du lait pasteurisé |

||

|

Nom |

Taille |

Main parameter |

|

Unité de réception et de stockage du lait |

|

|

|

Accepteur de lait |

300L |

Acier inoxydable SUS304, monocouche, boule de pulvérisation CIP |

|

Pompe à lait |

3T/H |

SUS304, ascenseur de pompe 24m, joint mécanique en alliage dur, coque intérieure polie miroir |

|

Filtre à tuyauterie unique |

3T/H |

SUS304, tuyau unique, élément filtrant en acier inoxydable de 100 mesh |

|

Réservoir de stockage de lait |

1000L |

SUS304, isolation thermique, gaine à fossettes, agitateur vertical, boule de pulvérisation CIP, soupape de reniflard, thermomètre à affichage numérique, point d'échantillonnage |

|

Pompe à lait |

3T/H |

SUS304, ascenseur de pompe 24m, joint mécanique en alliage dur, coque intérieure polie miroir |

|

Unité de mélange |

|

|

|

Réservoir de stockage |

500L |

SUS304, isolation thermique, gaine à fossettes, agitateur vertical, boule de pulvérisation CIP, soupape de reniflard, thermomètre à affichage numérique, point d'échantillonnage |

|

Pompe à lait |

3T/H |

SUS304, ascenseur de pompe 24m, joint mécanique en alliage dur, coque intérieure polie miroir |

|

Filtre à tuyauterie unique |

3T/H |

SUS304, élément filtrant unique en acier inoxydable de 100 mesh |

|

Echangeur à plaques |

1.5T/H |

SUS304, tuyaux doubles |

|

Homogénéisateur haute pression |

500L/H |

40MPa |

|

Unité de séparateur de crème |

|

|

|

Séparateur de lait |

500L/H |

La teneur en lait écrémé séché (%) <0,03, la vitesse du rotateur est de 8000 tr/min |

|

Conteneur tampon |

100L |

SUS304, avec un couvercle, une seule couche |

|

Tampon et conteneur de refroidissement |

100L |

SUS304, avec un couvercle, une seule couche |

|

Pompe à lait |

3T/H |

SUS304, avec une couverture, isolation thermique, vestes de protection d'alvéoles |

|

Baratte à beurre |

100L |

SUS304 |

|

Unité de stockage, de fermentation et de remplissage de yaourt |

|

|

|

Cuves de stockage temporaires et fermentaires |

500L |

SUS304, isolation thermique, gaine à fossettes, agitateur vertical, boule de pulvérisation CIP, soupape de reniflard, thermomètre à affichage numérique, point d'échantillonnage |

|

Pompe à lait |

3T/H |

SUS304, ascenseur de pompe 24m, joint mécanique en alliage dur, coque intérieure polie miroir |

|

Pompe rotative |

1T/H |

SUS304, joint mécanique en alliage dur, vitesse de réglage manuelle |

|

Machine de remplissage de sachets en plastique |

|

|

|

Machine de remplissage en forme de gobelet en plastique |

|

|

|

Unité du système CIP |

|

|

|

Système CIP manuel |

3×500L |

SUS304, circulation de nettoyage simple, avec pompe CIP de réservoirs connectés |

|

Pompe de retour CIP |

10T/H |

SUS304, ascenseur de pompe 24m, garniture mécanique d'alliage dur, miroir intérieur de coquille poli |

|

Unité de système d'alimentation |

|

|

|

Équipement d'eau froide |

|

7000 kcale par heure, réfrigération à refroidissement par air |

|

Chaudière à eau chaude |

|

1000Kg/h, la température de sortie est de 90°C |

|

Système d'installation |

|

Système de tuyauterie en acier inoxydable, système de tuyauterie électrique, boîtier de commande électrique, matériel d'installation électrique, installation et mise en service |

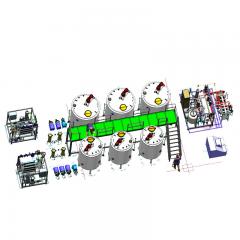

A specific customized case of pasteurized milk production line. Showed how to customize a complete pasteurized milk production line according to customer needs.

Case background

• Customer Name: A well-known dairy company

Production target: Annual production of 5000 tons of high-quality pasteurized milk, including full fat, low-fat, and skim milk

Production line requirements: high efficiency, automation, hygiene, and environmental protection

Customized solution

1. Raw material receiving and inspection

• Equipment selection:

• Refrigerated tank: capacity of 200 tons, double-layer stainless steel structure, with automatic temperature control system

Filter: Multi stage filtration system to ensure the purity of raw materials

Centrifuge: High speed centrifuge to remove suspended solids and impurities

• Laboratory testing equipment: multifunctional detector, used for detecting bacterial count, antibiotic residue, etc

2. Raw material storage

• Equipment selection:

• Refrigerated tank: Capacity of 200 tons, equipped with automatic temperature control system to keep milk at 4-8 ° C

3. Preprocessing

• Equipment selection:

Homogenizer: High pressure homogenizer with a maximum processing capacity of 20 tons/hour

Standardized equipment: automatically adjusts milk fat and solid non fat content to ensure product consistency

4. Pasteurization

• Equipment selection:

• Heat exchanger: Plate heat exchanger, efficient heating and cooling

• Pasteurization machine: continuous pasteurization machine, can choose 63-65 ° C for 30 minutes, or 72-75 ° C for 15 seconds

• Cooling system: Rapid cooling tower to cool milk to 4-8 ° C

5. Packaging

• Equipment selection:

Aseptic filling machine: fully automatic aseptic filling machine, maximum filling speed of 2000 bottles/minute

Sealing machine: Fully automatic sealing machine to ensure sealing effect

6. Refrigeration and Storage

• Equipment selection:

Cold storage: capacity of 500 tons, equipped with automatic temperature and humidity control system

Quality inspection equipment: Multi parameter detector to ensure product quality

7. Packaging and outbound

• Equipment selection:

• Packaging machine: Fully automatic secondary packaging machine, capable of packaging cardboard boxes and pallets

• Stacker: Fully automatic palletizer to improve logistics efficiency

Special Features

Online detection system: Real time monitoring of various indicators in the production process to ensure product quality

CIP (Cleaning in Place) system: automatically cleans the production line, reduces manual intervention, and improves hygiene standards

Energy saving and environmental protection technology: adopting energy-saving motors and heat recovery systems to reduce energy consumption and carbon emissions

Project implementation

• Design phase: Communicate requirements with clients and conduct detailed design

• Procurement phase: Purchase equipment and materials according to the design plan

Installation and debugging: Install equipment on site, conduct debugging and trial operation

• Training phase: Provide operational and maintenance training to customer employees

• Acceptance stage: The customer inspects the production line to ensure that it meets production requirements

Project benefits

• Production increase: Annual output of 5000 tons to meet market demand

Quality assurance: Automated and intelligent equipment ensures product quality

• Environmental protection and energy conservation: adopting energy-saving and environmental protection technologies to reduce operating costs