Capacité de traitement: 20L / h.50l / h.100l / H.

Formule de boisson, processus et test de saveur: composition, stérilisation, test de processus d'homogénéisation, remplissage aseptique à température ambiante, durée de conservation du produit pour les produits de remplissage à haute température, test de goût, etc. Selon les exigences de R & D, déterminer l'ordre des ingrédients, la température, le temps d'émulsification agité, après les ingrédients pour effectuer un test de saveur. Détermination de la température d'homogénéisation, de la pression, de la température de stérilisation, du temps, de la température de remplissage et du mode de traitement ultérieur, etc.; Nettoyer le réservoir de dosage et le tuyau d'évacuation du produit avant utilisation; Effectuer le nettoyage et la désinfection nécessaires sur les stérilisateurs et les machines de remplissage; Contrôler le processus de dosage et la température des ingrédients; Enregistrement et surveillance nécessaires de la stérilisation et du remplissage des produits;

Machine d'essai de boisson probiotique fermentée de yaourt, de jus de fruits et de légumes: Déterminez la liste d'ingrédients, préparez les souches, etc. selon les exigences de R & D. lavez et désinfectez le réservoir d'ingrédients, le fermenteur, le stérilisateur. Effectuer les ingrédients - alimenter le fermenteur + traitement de stérilisation des ingrédients à 95 - 98 ° C pour 300S; Fourrage - ensemencement des souches - fermentation isolée ou non + lavage auto - cyclique du réservoir d'ingrédients - désinfection du tube d'évacuation du produit + refroidissement jusqu'à la fin de la fermentation - Remplissage + réfrigération;

Machine d'essai de boissons non probiotiques pour la fermentation de yaourts, de jus de fruits et de légumes: mélange de matières premières fermentées et d'autres matières auxiliaires ingrédients - nettoyage du stérilisateur stérile et de la salle de remplissage avant utilisation - stérilisation et remplissage.

Highlights caractéristiques

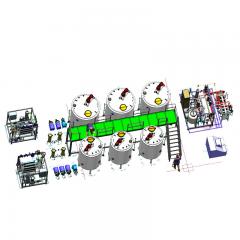

La ligne Pilot entièrement automatisée présente diverses caractéristiques et points forts qui la distinguent de la production moderne. Voici ses principales caractéristiques et points forts:

1. Hautement automatisé

Fonctionnement entièrement automatisé: l'ensemble du processus, de l'entrée des matières premières à la sortie du produit fini, est automatisé, ce qui réduit les interventions manuelles et améliore l'efficacité de la production.

Système de contrôle intelligent: surveillance et gestion intelligentes des processus de production avec PLC avancé (Programmable Logic Controller) et SCADA (Data Acquisition & Monitoring System).

2. Flexibilité et évolutivité

Conception modulaire: la ligne de production se compose de plusieurs modules qui peuvent être configurés et ajustés de manière flexible en fonction du processus de production de différents produits.

• forte évolutivité: il est facile d'ajouter de nouveaux modules fonctionnels ou d'étendre la capacité de production pour répondre aux besoins de développement de l'entreprise.

3. Haute efficacité et économie d'énergie

Conception économe en énergie: adopter des moteurs et des systèmes d'entraînement à haut rendement pour réduire la consommation d'énergie et les coûts d'exploitation.

Optimisation des processus: réduire les déchets de matériaux et améliorer l'utilisation des ressources en optimisant les processus de production.

4. Normes de haute qualité

• Contrôle précis: utilisez des capteurs et des systèmes de contrôle de haute précision pour assurer la cohérence et la stabilité de la qualité du produit.

Inspection stricte: équipé d'un système d'inspection et de contrôle de la qualité en ligne pour surveiller le processus de production en temps réel et assurer le taux de qualification de chaque lot de produits.

5. Sûr et fiable

Protection de sécurité multiple: équipé de diverses mesures de sécurité telles que bouton d'arrêt d'urgence, rideau lumineux de sécurité, etc. pour assurer la sécurité du personnel d'exploitation.

Fonctionnement stable: l'utilisation de composants de haute qualité et de processus de fabrication rigoureux assure un fonctionnement stable et à long terme de la ligne de production.

6. Surveillance et maintenance à distance

• Surveillance à distance: permet la surveillance et la gestion à distance des lignes de production via une connexion Internet, ce qui facilite l'analyse des données et la prise de décision en temps réel pour les entreprises.

• maintenance à distance: fournir des services de dépannage et de maintenance à distance pour répondre rapidement et résoudre les problèmes en production.

7. Convivial

• facile à utiliser: interface homme - machine conviviale, opération simple et intuitive, facile à mettre en main.

Soutien à la formation: fournir une formation complète sur l'exploitation et la maintenance pour s'assurer que le personnel du client peut utiliser la ligne de production avec compétence.

8. Conception environnementale

Faibles émissions: l'utilisation de matériaux et de technologies respectueux de l'environnement réduit les émissions polluantes du processus de production.

• Recyclage: il existe un système de recyclage et de réutilisation des déchets pour réduire le gaspillage des ressources.

9. Solutions intégrées

Un guichet unique: offre un support complet, de la conception, la fabrication, l'installation à la mise en service.

• Services personnalisés: des solutions personnalisées et adaptées aux besoins spécifiques du client.

10. Conforme aux normes internationales

• certification complète: conforme à la norme de système de gestion de la qualité ISO 9001 et a passé des certifications internationales telles que ce pour assurer la qualité et la sécurité des produits.

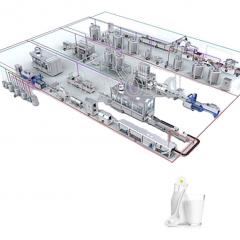

Processus de détermination de la ligne pilote entièrement automatique

Le processus de personnalisation d'une ligne d'essai entièrement automatisée comprend généralement les étapes suivantes pour s'assurer que chaque étape, de l'analyse des besoins à la livraison finale, est conforme aux exigences du client. Voici le processus de personnalisation détaillé:

1. Analyse des besoins

• communication initiale: communication initiale avec les clients pour comprendre leurs besoins et attentes spécifiques.

• Étude des besoins: compréhension approfondie de l’environnement de production, des caractéristiques des produits et des exigences de processus de nos clients par des méthodes telles que des questionnaires, des inspections sur place, etc.

2. Conception du programme

Plan préliminaire: sur la base des résultats de l'analyse des besoins, concevoir un plan préliminaire de la ligne de production, y compris la sélection de l'équipement, la conception de la disposition, le système de contrôle, etc.

Echange technique: Echange technique avec le client, confirmation de la faisabilité du programme et réalisation des adaptations nécessaires.

3. Offre et conclusion du contrat

• devis détaillé: fournir une liste détaillée des équipements, des prix et des délais de livraison.

Conclusion du contrat: après confirmation de l'infaillibilité par les deux parties, un contrat formel est conclu.

4. Conception et fabrication

• Conception détaillée: travail de conception détaillée selon les exigences du contrat, y compris la conception mécanique, la conception électrique, la conception du système de contrôle, etc.

Production fabrication: production et assemblage de l'équipement selon les dessins de conception et les exigences de processus.

5. Installation et mise en service

Transport de l'équipement: transportez l'équipement de production en toute sécurité sur le site du client.

Installation et mise en service: installez l'équipement de mise en service sur site, assurez - vous que chaque composant fonctionne correctement.

Tests de performance: des tests de performance complets sont effectués sur les lignes de production pour s'assurer que les résultats souhaités sont atteints.

6. Formation et acceptation

• Formation opérationnelle: formation au fonctionnement et à la maintenance des équipements pour les opérateurs du client.

Acceptation et livraison: le client procède à l’acceptation finale de la ligne de production, confirme son exactitude et la livre officiellement pour utilisation.

7. Service après - vente

• support technique: fournir un support technique continu et des services de conseil.

• maintenance régulière: la ligne de production est régulièrement entretenue pour assurer un fonctionnement stable à long terme.

Précautions

Communication: maintenez une communication fréquente avec vos clients tout au long du processus de personnalisation, résolvez rapidement tout problème qui se pose.

Contrôle de la qualité: contrôle strict de la qualité de chaque lien pour assurer la fiabilité du produit final.

Ajustement flexible: en fonction des commentaires des clients et de la situation réelle, Ajustez le plan de manière flexible pour vous assurer que les besoins des clients sont satisfaits.