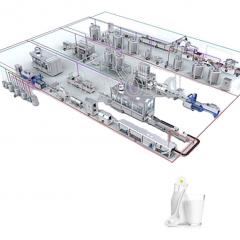

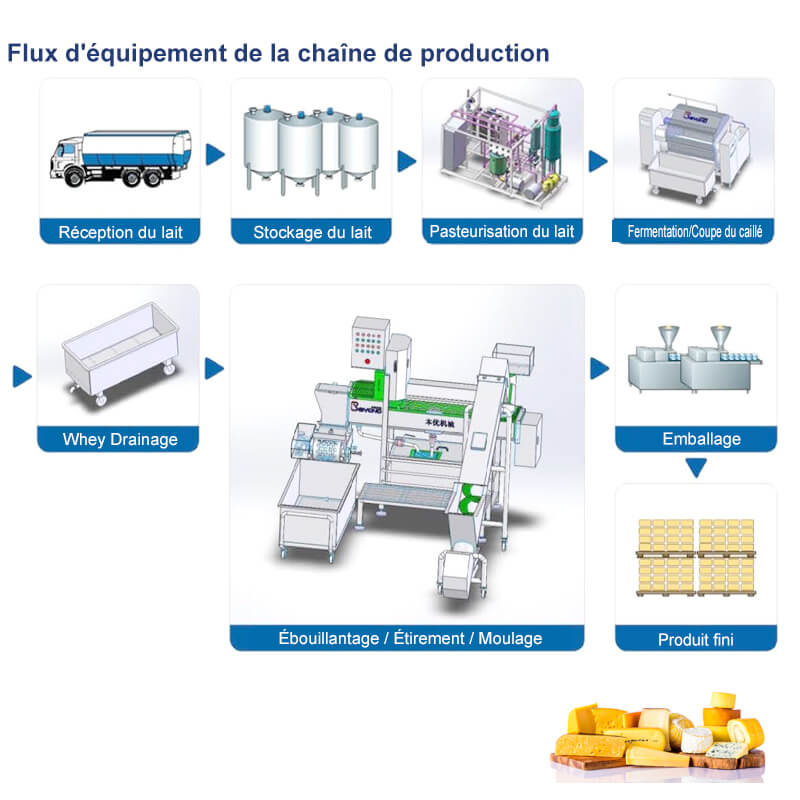

La ligne de traitement du fromage est un ensemble d'équipements et de processus utilisés pour transformer le lait en fromage. Voici les principales étapes de la ligne de traitement du fromage :

1. Réception du lait : Le lait est réceptionné et stocké dans des réservoirs spéciaux, où il est maintenu à une température appropriée.

2. Pasteurisation : Le lait est chauffé à une température spécifique pour éliminer les bactéries pathogènes et prolonger la durée de conservation du fromage.

3. Coagulation : Des enzymes coagulantes sont ajoutées au lait pour provoquer la coagulation, formant ainsi le caillé. Le caillé est ensuite découpé en petits morceaux pour faciliter l'égouttage.

4. Égouttage : Le caillé est placé dans des moules perforés pour permettre l'égouttage du lactosérum, laissant ainsi une masse compacte de fromage.

5. Pressage : Le fromage est pressé pour éliminer davantage de lactosérum et donner la forme souhaitée au fromage.

6. Salage : Le fromage est saupoudré de sel pour améliorer la saveur et favoriser la conservation.

7. Affinage : Le fromage est entreposé dans des caves spéciales, où il subit des conditions de température et d'humidité contrôlées pendant une période déterminée. Cela permet au fromage de développer ses arômes et sa texture caractéristiques.

8. Emballage : Une fois affiné, le fromage est emballé dans des matériaux appropriés pour assurer sa protection et sa commercialisation.

Il convient de noter que chaque type de fromage peut nécessiter des variations dans ces étapes de traitement en fonction de sa variété et de ses caractéristiques spécifiques. De plus, les technologies et les équipements utilisés peuvent varier d'une ligne de traitement à une autre.

Les points forts de la ligne de fromagerie comprennent principalement les aspects suivants:

1. Degré élevé d'automatisation: la ligne de traitement du fromage moderne utilise des équipements et des technologies automatisés avancés, capables de réaliser un processus de production entièrement automatisé, de la manipulation des matières premières à l'emballage du produit fini. Grâce à un système de contrôle automatisé, il est possible de réduire les opérations manuelles et d'améliorer l'efficacité de la production et la stabilité de la qualité du produit.

2. Capacité de production flexible et variée: la ligne de transformation du fromage a la capacité de s'adapter à différents types et spécifications de production de fromage. En fonction de la demande du produit, les paramètres de processus et les processus de production de la ligne peuvent être ajustés de manière flexible pour répondre aux besoins diversifiés du marché.

3. Haute efficacité et faible consommation d'énergie: la ligne de traitement du fromage moderne fait beaucoup d'efforts pour économiser de l'énergie et protéger l'environnement. L'objectif est d'économiser de l'énergie et de réduire les émissions d'eaux usées en optimisant la conception des équipements et les processus de traitement.

4. Qualité du produit de haute qualité: la ligne de traitement du fromage a un contrôle très strict de la qualité du produit pendant la production. Grâce à un contrôle précis de la température, de l'humidité et du temps, les caractéristiques telles que le goût, l'arôme et la texture du fromage sont garanties pour répondre aux exigences de la norme. Dans le même temps, la ligne de traitement permet également le tri automatique, la détection et le conditionnement du fromage, garantissant la sécurité sanitaire et la cohérence du produit.

Gestion 5.data: la ligne de traitement du fromage adopte un système avancé d'acquisition et de gestion des données pour réaliser la surveillance en temps réel et l'analyse des données du processus de production. Grâce aux statistiques et à l'analyse des données de production, les problèmes peuvent être détectés et ajustés à temps, améliorant ainsi l'efficacité de la production et la qualité des produits.

En résumé, les points forts de la ligne de fromagerie moderne sont des aspects tels que l'automatisation élevée, la capacité de production flexible et diversifiée, la faible consommation d'énergie efficace, la qualité des produits de qualité et la gestion des données. Ces points forts permettent à la ligne de fromagerie de répondre aux besoins du marché, d'améliorer l'efficacité de la production et la qualité des produits, tout en respectant les exigences environnementales et les normes de sécurité alimentaire.

|

Matériel

|

SUS304/316L

|

|

Capacité

|

1-20TPH

|

|

Du pouvoir

|

18-60KW

|

|

Dimension externe(mm)

(L*W*H)

|

|

|

Lester

|

800kg-1200kg

|

|

Nom de l'équipement

|

Machines de transformation du fromage

|

Ligne de production de fromage

Équipement d'échaudage

Équipement de levage à vis

Moule de formage

Tunnel de saumurage

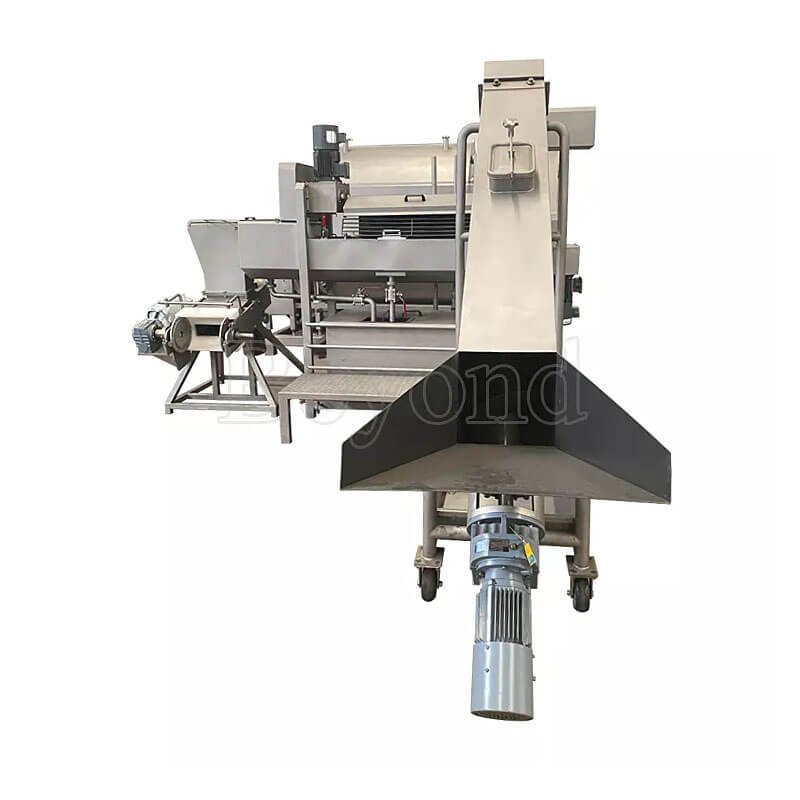

Unité d'échaudage, d'étirage et de moulage

Cuve à Fromage Inclinable de Forme Ronde

Cuve à Fromage en U

Whey Drainage

Cuve à fromage entièrement automatique

Instructions

Cutting\cooking\stretching\moulding systemCoupe\cuisson\étirage\système de moulage

Contrôle automatique, coupe du caillé \ cuisson \ étirement \ moulage,

Capacité : 150-250 kg/h,

Inclure : couper le caillé\cuisson\étirer\moulage,

système de production et de recirculation d'eau chaude à vitesse réglable, comprenant des vannes, un filtre, une pompe et une tuyauterie pour l'acheminement de l'eau

Description de l'effet de l'application

1. matériau de construction : SUS304 ;

2. Type tournant, facile à verser le fromage;

3. Avec des couteaux de coupe en acier résistant aux acides.

4. Agitateur mécanique, de construction sanitaire,

5. Vidange automatique du lactosérum, retournement automatique.

6. Avec un système de chauffage du caillé avec de l'eau chaude,

7. Avec un système d'épandage des eaux de process sur toute la surface.

8. Ajustement et mesure dynamiques de la température.

9.Nettoyage/désinfection CIP, contrôle automatique

1. Matériel : SUS304 ;

2. Trois couches d'isolation Pu, chauffage et refroidissement de la gaine de coussin à fossettes;

3. Forme ovale,

4. Deux mélangeurs, un pour remuer et l'autre pour couper le fromage en petits morceaux ;

5. L'agitateur peut se déplacer d'un bout à l'autre ;

6. Panneau de contrôle automatique de la température ;

7. Déchargez automatiquement la sortie de lactosérum, etc.

8. Puissance : 380V, 50Hz, triphasé ; Si d'autres exigences peuvent être personnalisées.

Tableau des tailles de cette conception

|

Modèle

|

Capacité

|

Dimension externe(mm)

|

Puissance suggérée

(KW)

|

Matériel

|

Diamètre entrée/sortie

|

|

TRL-A-10

|

5(T/H)

|

735*500*1005mm

|

3

|

SUS304/316

|

38mm

|

|

TRL-A-20

|

10(T/H)

|

800*500*1200mm

|

5

|

SUS304/316

|

51mm

|

|

TRL-A-30

|

15(T/H)

|

800*500*1300mm

|

7.5

|

SUS304/316

|

63mm

|

Une étape de personnalisation détaillée de la ligne de production de fromage, voici un cas hypothétique montrant comment personnaliser une ligne de production de fromage complète en fonction des besoins du client.

Contexte du cas

•

Nom du client: un producteur de fromage bien connu

•

Objectif de production: 1 000 tonnes de fromages de qualité par an, y compris les fromages à pâte molle, à pâte dure et à pâte bleue

•

Exigences de la ligne de production: haute efficacité, automatisation, hygiène, protection de l'environnement

Étapes de personnalisation

1. Lancement du projet et analyse des besoins

•

Réunion de lancement du projet: communication initiale avec le client sur les objectifs de production, les types de produits, les exigences de production, etc.

•

Analyse des besoins: documenter en détail les besoins de production et les spécifications techniques du client, élaborer un plan de projet.

2. Réception et stockage des matières premières

•

Choix de l'équipement:

•

Cuve réfrigérée: capacité 200 tonnes, double structure en acier inoxydable avec système de contrôle automatique de la température pour maintenir le lait à 4 - 8 ° c.

•

Réservoir de stockage de poudre: utilisé pour stocker des matières premières sèches en poudre, telles que la présure, le sel, etc.

3. Pré - traitement des matières premières

•

Choix de l'équipement:

•

Filtre: système de filtration à plusieurs étapes pour assurer la pureté des matières premières.

•

Homogénéisateur: homogénéisateur haute pression pour homogénéiser les matières premières et améliorer la texture du fromage.

•

Équipement standardisé: ajuste automatiquement la teneur en matières grasses du lait et en matières solides non grasses pour assurer la cohérence du produit.

4. Fermentation et Solidification

•

Choix de l'équipement:

•

Fermenteur: pour l'ajout de ferments et de présure, contrôle des conditions de fermentation (température, temps).

•

Cuve de coagulation: pour la coagulation du lait, la formation de caillé et de lactosérum.

5. Coupe et drainage

•

Choix de l'équipement:

•

Cutter: pour couper le caillé en petits morceaux et faciliter la séparation du lactosérum.

•

Centrifugeuse: pour séparer le lactosérum et améliorer la pureté du caillé.

6. Chauffage et formage

•

Choix de l'équipement:

•

Cuve chauffante: pour chauffer le caillé et faciliter davantage la séparation du lactosérum.

•

Machine de formage: pour presser le caillé pour former différentes formes de fromage.

7. Salage et fermentation

•

Choix de l'équipement:

•

Bac de salage: utilisé pour tremper le fromage moulé dans de l'eau salée pour augmenter la saveur et la durée de conservation.

•

Chambre de fermentation: pour le contrôle de la température et de l'humidité, pour une fermentation prolongée, la formation de saveurs et de textures spécifiques.

8. Emballage et stockage

•

Choix de l'équipement:

•

Machine d'emballage: utilisé pour emballer le fromage fermenté et assurer l'effet d'étanchéité.

•

Entrepôt frigorifique: capacité 500 tonnes avec système de contrôle automatique de la température et de l'humidité pour le stockage du fromage fini.

9. Test de qualité

•

Choix de l'équipement:

•

Équipement d'essai de laboratoire: détecteur multifonctionnel pour la détection du nombre de bactéries, de la composition chimique, etc.

•

Système d'inspection de la qualité: système d'inspection en ligne pour surveiller en temps réel chaque indicateur dans le processus de production.

10. Nettoyage et entretien

•

Choix de l'équipement:

•

Système CIP (nettoyage en place): pour le nettoyage automatique des lignes de production, garantissant des normes d'hygiène.

•

Équipement de maintenance: pour l'entretien régulier et la révision de la ligne de production, pour assurer le bon fonctionnement de l'équipement.

Mise en œuvre du projet

•

Phase de conception: communiquer les besoins avec les clients, faire une conception détaillée, dessiner la disposition de la ligne de production.

•

Phase d'achat: achat d'équipements et de matériaux selon le schéma de conception, assurant la qualité et le délai de livraison.

•

Installation et mise en service: installez l'équipement sur site, effectuez la mise en service et la mise en service, assurez - vous que chaque lien est lisse.

•

Phase de formation: formation du personnel du client à l'exploitation et à la maintenance, assurant la maîtrise des méthodes d'utilisation de l'équipement.

•

Phase d'Acceptation: le client accepte la ligne de production, effectue la production d'essai, assure la satisfaction des exigences de production.

Avantages du projet

•

Augmentation de la production: 1000 tonnes par an pour répondre aux besoins du marché.

•

Assurance qualité: des équipements automatisés et intelligents garantissent la qualité des produits.

•

Protection de l'environnement et économie d'énergie: adopter la technologie d'économie d'énergie et de protection de l'environnement pour réduire les coûts d'exploitation.