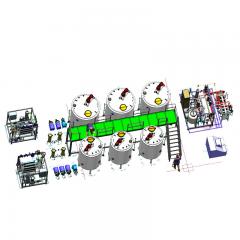

La ligne de traitement du beurre est un ensemble d'équipements et de processus utilisés pour transformer la crème en beurre. Voici les principales étapes de la ligne de traitement du beurre :

1. Séparation de la crème : La première étape consiste à séparer la crème du lait. Cela peut être fait par centrifugation ou par décantation.

2. Pasteurisation : La crème est ensuite pasteurisée pour éliminer les bactéries pathogènes et prolonger la durée de conservation du beurre.

3. Maturation : Après la pasteurisation, la crème est généralement stockée pendant une période de maturation. Cela permet aux enzymes naturelles de la crème de développer le goût caractéristique du beurre.

4. Barattage : Le barattage est l'étape clé du processus de fabrication du beurre. La crème est agitée vigoureusement dans une baratte, ce qui provoque la rupture des globules de matière grasse et la séparation du beurre et du babeurre.

5. Lavage du beurre : Le beurre obtenu est ensuite lavé pour éliminer tout résidu de babeurre. Le lavage peut être effectué avec de l'eau froide ou salée, selon les préférences du fabricant.

6. Malaxage : Le beurre est malaxé pour améliorer sa texture et sa consistance. Cette étape permet également de redistribuer uniformément l'eau présente dans le beurre.

7. Moulage et emballage : Enfin, le beurre est moulé en blocs ou en plaquettes, puis emballé dans des emballages appropriés pour assurer sa conservation et sa commercialisation.

Il convient de noter que la ligne de traitement du beurre peut varier en fonction des préférences et des normes spécifiques du fabricant. Certains fabricants peuvent également ajouter des ingrédients supplémentaires tels que du sel ou des arômes pendant le processus de fabrication.

Les points forts de la ligne de traitement du beurre se reflètent principalement dans les aspects suivants:

1. Degré élevé d'automatisation: la ligne de traitement du beurre utilise des équipements et des technologies automatisés avancés, capables de réaliser un processus de production entièrement automatisé de l'entrée des matières premières à l'emballage fini. Grâce à un système de contrôle automatisé, les paramètres de traitement peuvent être contrôlés avec précision, améliorant ainsi l'efficacité de la production et la qualité du produit.

2. Capacité de traitement flexible et variée: la ligne de traitement du beurre a une variété de capacités de traitement et peut être adaptée et personnalisée en fonction de différents besoins. Par exemple, il est possible d'ajuster le point de fusion, la dureté, le goût et d'autres caractéristiques du beurre en fonction des exigences du client pour répondre aux besoins du marché pour différents types de beurre.

3. Haute efficacité et économie d'énergie: la ligne de traitement du beurre utilise des technologies et des équipements de gestion de l'énergie avancés pour réduire la consommation d'énergie et la production de déchets. En optimisant les processus de traitement et en améliorant l'efficacité énergétique des équipements, il est possible de réduire les coûts de production et d'améliorer la rentabilité économique.

4. Hygiéniquement sûr et fiable: la ligne de traitement du beurre répond aux normes de sécurité alimentaire et utilise des matériaux et des équipements de qualité sanitaire pour assurer la sécurité sanitaire des produits. Dans le même temps, la ligne de traitement dispose également d'un système de contrôle de qualité strict pour l'inspection et la surveillance complètes des matières premières et des produits finis, afin d'assurer une qualité stable et fiable des produits.

5. Fonction de nettoyage et d'entretien automatique: la ligne de traitement du beurre a une fonction de nettoyage et d'entretien automatique, ce qui peut réduire le temps de fonctionnement manuel et de nettoyage et améliorer l'efficacité de la production. Dans le même temps, avec un entretien et une maintenance réguliers, il est possible de prolonger la durée de vie de l'équipement et de réduire les coûts de réparation.

En résumé, le point culminant de la ligne de traitement du beurre réside dans son automatisation élevée, sa capacité de traitement flexible et diversifiée, son efficacité énergétique élevée, sa sécurité sanitaire et ses fonctions de nettoyage et de maintenance automatiques, qui font de la ligne de traitement du beurre un équipement important dans le domaine de la production de beurre.

|

Tissu

|

SUS304/316

|

|

Profil de l'équipement

|

Forme sphérique

|

|

|

Isolation en polyuréthane à trois couches et gaine encastrée pour le chauffage et le refroidissement

|

|

Volume

|

500L-2000L

|

|

|

Deux agitateurs, l'un pour le mélange et l'autre pour couper le fromage en petits morceaux

|

|

Type de contrôle

|

Panneau de régulation automatique de la température; Décharge automatique de la sortie de lactosérum, etc.

|

Mode d'emploi

1. Il est muni d'un manchon isolant chauffé ou refroidi à une certaine température pour durcir le lait;

2. L'acier inoxydable de haute qualité doit être utilisé pour les parties en contact avec le produit, conformément aux normes d'hygiène de qualité alimentaire.

3. Il est équipé d'un système de régulation de la température, d'un agitateur à commande automatique et d'un broyeur automatique du fromage pour éliminer le lactosérum.

4. Hacher et mélanger uniformément avec un degré élevé de séparation du lactosérum.

Description de l'effet d'application

Une fromagerie est un outil qui sépare les protéines du lait (yogourt) de l'eau et du lactosérum par un filtre pour faire du fromage.

La machine à fromage se compose d'un moteur principal, d'un porte - fromage, d'un couvercle intérieur et d'un couvercle supérieur. Le lait passe par un filtre et entre par l'entrée dans la cuve, où il est chauffé et fermenté, puis agité et coupé. Le lactosérum du lait fermenté est ensuite évacué de la sortie et le fromage reste dans les cuves.

1. Matériau: acier inoxydable SUS304

2. Avec gaine de coussin encastrée et isolation pu

3. Deux agitateurs, l'un pour le mélange et l'autre pour couper le fromage en petits morceaux. L'agitateur peut se déplacer d'un côté à l'autre

4. Panneau de régulation automatique de la température, décharge automatique de la sortie de latex

5. La plate - forme de TVA sur le fromage est fournie par l'utilisateur;

|

Modèle

|

Pouvoir

|

Agitateur

|

Taille (mm)

|

|

500L

|

1.5KW

|

2pcs

|

2145*1459*1000

|

|

1000L

|

3KW

|

2pcs

|

2600*1600*1200

|

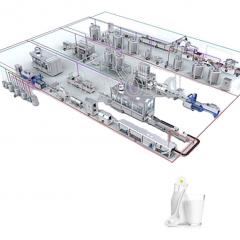

Un programme de services sur mesure pour une ligne complète de production de beurre. Voici une étape détaillée qui comprend des éléments tels que la sélection de l'équipement, le processus de processus et la mise en œuvre du projet.

Contexte du projet

•

Nom du client: un producteur de beurre bien connu

•

Objectif de production: 5000 tonnes de beurre de qualité par an, y compris le beurre non salé, le beurre salé et le beurre biologique

•

Exigences de la ligne de production: haute efficacité, automatisation, hygiène, protection de l'environnement

Étapes de personnalisation

1. Lancement du projet et analyse des besoins

•

Réunion de lancement du projet: communication initiale avec le client sur les objectifs de production, les types de produits, les exigences de production, etc.

•

Analyse des besoins: documenter en détail les besoins de production et les spécifications techniques du client, élaborer un plan de projet.

2. Réception et stockage des matières premières

•

Choix de l'équipement:

•

Cuve réfrigérée: capacité 300 tonnes, double structure en acier inoxydable avec système de contrôle automatique de la température, maintient la crème à 4 - 8 ° c.

•

Réservoir de stockage de poudre: pour le stockage du sel et d'autres additifs.

3. Pré - traitement des matières premières

•

Choix de l'équipement:

•

Filtre: système de filtration à plusieurs étapes pour assurer la pureté des matières premières.

•

Équipement standardisé: ajuste automatiquement la teneur en matières grasses du lait et en matières solides non grasses pour assurer la cohérence du produit.

4. Fermentation (facultatif)

•

Choix de l'équipement:

•

Fermenteur: pour l'ajout de ferments, contrôle des conditions de fermentation (température, temps), adapté à la production de beurre fermenté.

5. Fabrication de beurre

•

Choix de l'équipement:

•

Mélangeur: pour mélanger la crème dans le beurre, séparer le lactosérum.

•

Centrifugeuse: pour séparer davantage le lactosérum et améliorer la pureté du beurre.

6. Saler et mélanger

•

Choix de l'équipement:

•

Saleuse: pour ajouter du sel uniformément au beurre, adaptée à la production de beurre salé.

•

Mélangeur: pour mélanger uniformément le beurre salé et d'autres additifs.

7. Moulage et refroidissement

•

Choix de l'équipement:

•

Machine de formage: utilisé pour presser le beurre pour former des produits de différentes formes.

•

Tunnel de refroidissement: utilisé pour refroidir rapidement le beurre moulé, en veillant à ce qu'il atteigne un état de consommation optimal.

8. Emballage et stockage

•

Choix de l'équipement:

•

Machine d'emballage: utilisé pour emballer le beurre refroidi pour assurer l'effet d'étanchéité.

•

Entrepôt frigorifique: capacité 1000 tonnes avec système de contrôle automatique de la température et de l'humidité pour le stockage du beurre fini.

9. Test de qualité

•

Choix de l'équipement:

•

Équipement d'essai de laboratoire: détecteur multifonctionnel pour la détection du nombre de bactéries, de la composition chimique, etc.

•

Système d'inspection de la qualité: système d'inspection en ligne pour surveiller en temps réel chaque indicateur dans le processus de production.

10. Nettoyage et entretien

•

Choix de l'équipement:

•

Système CIP (nettoyage en place): pour le nettoyage automatique des lignes de production, garantissant des normes d'hygiène.

•

Équipement de maintenance: pour l'entretien régulier et la révision de la ligne de production, pour assurer le bon fonctionnement de l'équipement.

Mise en œuvre du projet

•

Phase de conception: communiquer les besoins avec les clients, faire une conception détaillée, dessiner la disposition de la ligne de production.

•

Phase d'achat: achat d'équipements et de matériaux selon le schéma de conception, assurant la qualité et le délai de livraison.

•

Installation et mise en service: installez l'équipement sur site, effectuez la mise en service et la mise en service, assurez - vous que chaque lien est lisse.

•

Phase de formation: formation du personnel du client à l'exploitation et à la maintenance, assurant la maîtrise des méthodes d'utilisation de l'équipement.

•

Phase d'Acceptation: le client accepte la ligne de production, effectue la production d'essai, assure la satisfaction des exigences de production.

Avantages du projet

•

Augmentation de la production: 5000 tonnes par an pour répondre aux besoins du marché.

•

Assurance qualité: des équipements automatisés et intelligents garantissent la qualité des produits.

•

Protection de l'environnement et économie d'énergie: adopter la technologie d'économie d'énergie et de protection de l'environnement pour réduire les coûts d'exploitation.

J'espère que ce programme vous fournira une référence.