Jus、Thé、Ligne de traitement des boissons laitières Description

Une ligne de fabrication de boissons laitières de jus de thé est une installation utilisée pour produire des boissons à base de lait et de jus de thé. Cette ligne de production comprend plusieurs étapes clés, qui sont les suivantes :

1. Préparation des ingrédients : Les ingrédients nécessaires à la fabrication des boissons laitières de jus de thé, tels que le lait, le thé et les autres additifs, sont préparés et stockés dans des réservoirs appropriés.

2. Mélange et homogénéisation : Les ingrédients sont mélangés dans des proportions spécifiques pour obtenir la formulation souhaitée. Le mélange est ensuite homogénéisé pour assurer une répartition uniforme des particules et des saveurs.

3. Pasteurisation : Le mélange est chauffé à une température élevée pendant une période définie afin de détruire les bactéries pathogènes et d'assurer la sécurité alimentaire. La pasteurisation permet également de prolonger la durée de conservation du produit.

4. Refroidissement : Après la pasteurisation, le mélange est refroidi rapidement pour éviter toute contamination bactérienne ultérieure et maintenir la qualité du produit.

5. Remplissage et conditionnement : Le produit est rempli dans des contenants appropriés, tels que des bouteilles en plastique ou des briques cartonnées. Les contenants sont ensuite scellés hermétiquement pour assurer l'intégrité du produit.

6. Étiquetage et emballage : Les contenants remplis sont étiquetés avec des informations sur le produit, telles que la date de fabrication, la date de péremption et les ingrédients. Les produits finis sont ensuite emballés dans des cartons ou des palettes pour le stockage et la distribution.

7. Contrôle qualité : Tout au long du processus de fabrication, des échantillons sont prélevés et testés pour garantir la conformité aux normes de qualité et de sécurité alimentaire.

Les points forts de la ligne de production de boissons au lait de jus de thé se reflètent principalement dans les aspects suivants:

1. Degré élevé d'automatisation: la ligne de production de boissons au lait de jus de thé utilise des équipements et des technologies automatisés avancés, capables de réaliser des opérations automatisées de l'ensemble du processus de production à partir de la mise en place des matières premières, du mélange et de l'agitation, du remplissage et de l'emballage, etc. Cela améliore non seulement l'efficacité de la production, mais réduit également les erreurs et les risques liés aux opérations manuelles, garantissant la qualité et la sécurité des produits.

2. Capacité de production flexible et diversifiée: la ligne de production de boissons au lait de jus de thé est caractérisée par une capacité de production flexible et peut être adaptée au plan de production en fonction de la demande du marché et du volume de commande. Qu'il s'agisse d'une production sur mesure en petites quantités ou d'une production en série à grande échelle, il est en mesure de répondre aux besoins des clients.

3. Conception efficace et économe en énergie: la ligne de production de boissons au lait de jus de thé se concentre sur l'économie d'énergie et la protection de l'environnement dans la conception, en utilisant des équipements et des technologies avancés d'économie d'énergie, tels que l'échangeur de chaleur à haute efficacité énergétique, le système de contrôle intelligent, etc., réduisant efficacement la consommation d'énergie et les coûts de production, réduisant ainsi l'impact sur l'environnement.

4. Contrôle de qualité strict: la ligne de production de boissons au lait de jus de thé dispose d'un système de contrôle de qualité strict qui assure la stabilité et la cohérence de la qualité des produits en surveillant et en ajustant les paramètres clés du processus de production en temps réel grâce à un équipement de surveillance et d'inspection automatisé.

5.hygiene et sûre: la ligne de production de boissons au lait de jus de thé se concentre sur la sécurité sanitaire dans la conception, adopte des matériaux et des équipements conformes aux normes de sécurité alimentaire, dispose d'un système de nettoyage et de désinfection pour assurer les conditions sanitaires du processus de production pour répondre aux exigences, éviter La contamination croisée et les problèmes de sécurité alimentaire.

6. Gestion de données et traçabilité: la ligne de production de boissons au lait de jus de thé est équipée d'un système de gestion de données avancé, capable de surveiller, d'enregistrer et d'analyser en temps réel les données clés du processus de production, d'obtenir une gestion fine et une traçabilité du processus de production, d'améliorer l'efficacité de la production et le niveau de gestion.

En résumé, le point culminant de la ligne de production de boissons au lait Tea Juice réside dans sa capacité de production hautement automatisée, flexible et diversifiée, sa conception efficace et économe en énergie, son contrôle de qualité strict, sa conception hygiénique et sûre, ainsi que sa gestion et sa traçabilité des données. Ces points forts permettent à la ligne de production de boissons au lait Tea Juice d'améliorer l'efficacité de la production, de garantir la qualité et la sécurité des produits et de répondre aux besoins du marché.

Classification des boissons végétales

Boisson au cacao

Les fèves de cacao et la poudre de cacao sont utilisées comme matières premières, d'autres matériaux auxiliaires et additifs alimentaires sont ajoutés, et la boisson est préparée par mélange, homogénéisation et stérilisation.

Boissons aux céréales

Utilisez des céréales comme matières premières, ajoutez des matières auxiliaires et des additifs alimentaires, mélangez, homogénéisez et stérilisez les boissons.

Boisson aux herbes

Les parties comestibles des plantes, y compris les racines, les tiges, les feuilles, les fleurs, les fruits et les graines, sont utilisées comme matières premières, et des substances aromatiques et des ingrédients sont ajoutés pour fabriquer des boissons, telles que des tisanes et des boissons à base de fleurs.

Boisson aux champignons comestibles

La boisson est préparée en utilisant le champignon comestible ou l'extrait du corps de fructification du champignon comestible comme matière première, ou le liquide fermenté du champignon comestible comme matière première, après préparation et stérilisation.

Boisson aux algues

Utilisez des algues comme matière première, ajoutez des matériaux auxiliaires et des additifs alimentaires, mélangez, homogénéisez et stérilisez la boisson.

Boisson au thé

La boisson au thé est une sorte de boisson gazeuse contenant une certaine quantité de polyphénols de thé naturels, de caféine et d'ingrédients actifs du thé, qui est traitée à partir de feuilles de thé ou de poudre de thé et d'extrait de thé comme principales matières premières. Ce type de boisson a non seulement le saveur unique du thé, mais aussi avec la mutrition, les soins de santé et les effets médicaux, il est devenu une boisson multifonctionnelle populaire parmi les consommateurs. Les boissons au thé sont passées du premier brassage traditionnel à une famille de boissons au thé avec des variétés telles que le thé instantané, thé aux jus de fruits et thé santé.

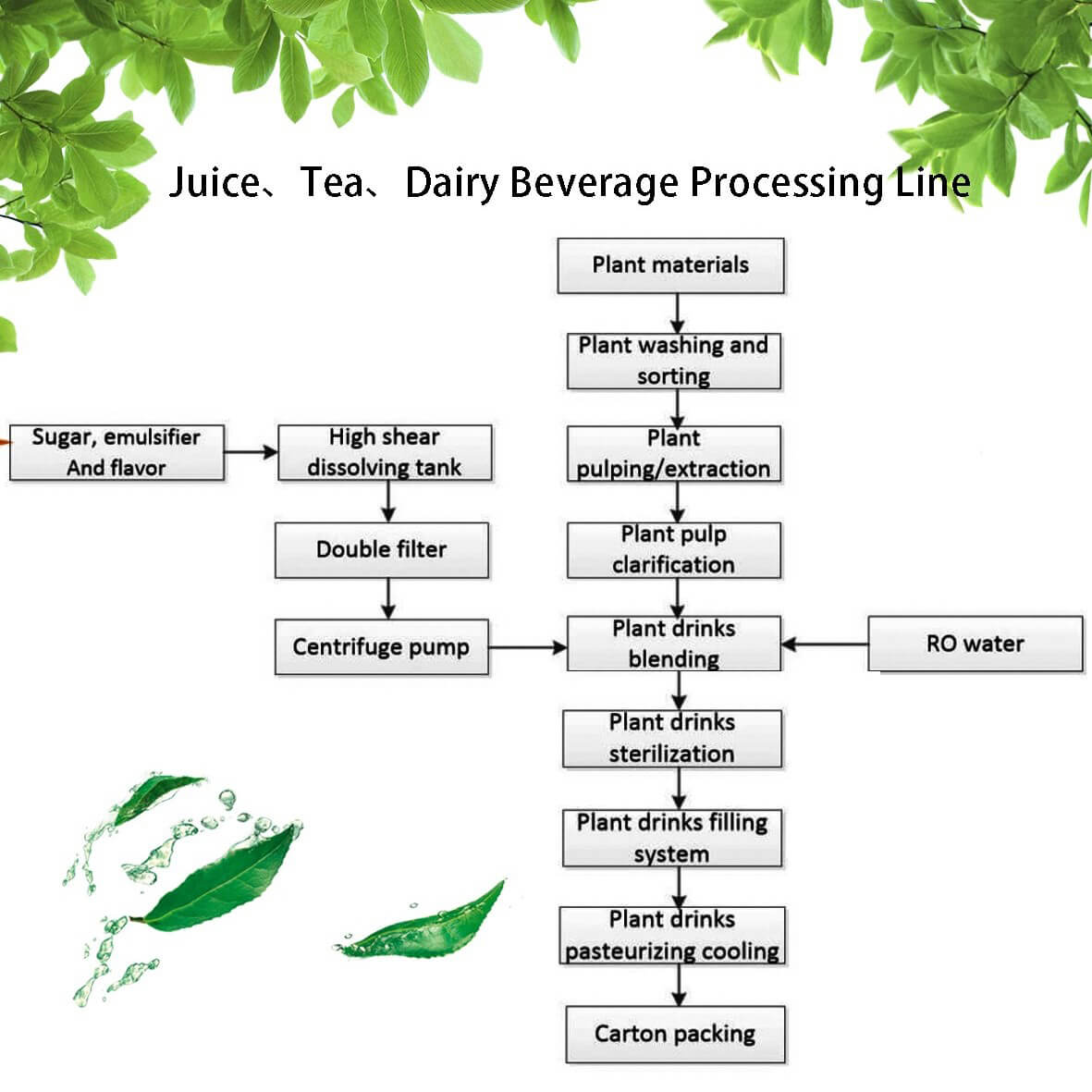

Introduction au processus principal de la ligne de production de boissons de l'usine

Sélection des matières premières

Il existe de nombreuses variétés de matières premières végétales et les parties comestibles varient considérablement. Les matières premières utilisées sont de bonne qualité, goût et couleur, et nécessitent de la fraîcheur, pas de moisissure, pas d'odeur particulière et pas d'impuretés. Si vous voulez faire un Des boissons composites, des fruits et des légumes peuvent également être ajoutés. Les fruits et légumes ajoutés rendent la nutrition de la boisson plus complète et, en même temps, ils peuvent également masquer l'odeur et la saveur désagréables de certaines matières premières.

Machine de raffinage et d'extraction de boissons végétales

Le raffinage et l'extraction sont des étapes très importantes dans le traitement des boissons végétales. Pour les matières premières qui nécessitent un raffinage (boissons à base de céréales), la quantité d'eau ajoutée pendant le raffinage est de 75 % à 80 % de la teneur totale en eau de la boisson mélangée, et deux le broyage par étapes est utilisé lors du raffinage de la pâte (broyage grossier et broyage fin), le diamètre des particules après le broyage grossier est supérieur à 80 mesh, et après le broyage fin, le diamètre des particules est supérieur à 120 mesh.

Réservoir de mélange et de formulation de boissons végétales

Le rapport sucre-acide affecte directement le goût de la boisson. Le rapport sucre-acide approprié est de 13,1 à 15,1. Généralement, le sucre blanc est utilisé comme édulcorant, l'acide citrique est utilisé comme agent aigre, et qui a également un certain effet conservateur.En tant qu'antioxydant, la vitamine C n'est pas seulement un nutriment nécessaire au corps humain, mais a également une fonction antioxydante.En outre, l'ajout de différentes saveurs et pigments peut non seulement créer différentes boissons, mais également améliorer l'apparence du produit .

Clarification et homogénéisation des boissons végétales

En raison du besoin de jus clarifié et transparent, certaines boissons végétales nécessitent une clarification pendant le processus de production pour éliminer les solides en suspension dans le jus. Il faut généralement utiliser une centrifugeuse pour clarifier.

Stérilisation et remplissage de boissons végétales

Selon les caractéristiques de composition des boissons végétales, différents processus de stérilisation peuvent être utilisés, généralement une stérilisation à court terme à haute température ou un processus de stérilisation instantanée à ultra-haute température est adopté. Le matériau homogénéisé est scellé et rempli, et stérilisé à 121 ℃ et pression 2kpa pendant 15-20min.Pour les boissons végétales sensibles à la chaleur et contenant des nutriments, elles peuvent être remplies dans des récipients après stérilisation à 130-140℃ et 3-4S.

|

Nom |

Modèle |

Principaux paramètres techniques |

QTÉ

(pièce)

|

|

Système d'extraction et de filtrage |

|

||

|

Réservoir d'extraction |

600L |

SUS 304, isolation, mélangeur à palettes central supérieur, manhols scellés, sortie et décharge inférieures, tête ovale et angle de couverture conique inférieur supérieur à 45 degrés, stator de cylindre entièrement automatique à la décharge et au dispositif de verrouillage automatique |

2 |

|

Pompe centrifuge |

10T/h |

SUS 304, H=24m, garniture mécanique de haute qualité, moteur ABB |

1 |

|

Filtre en tissu duplex |

10T/h |

SUS 304, type duplex, 200 mesh |

1 |

|

Refroidisseur à plaques |

10T/h |

SUS304, trois étapes, refroidissement de température de 95 à 15 degrés, première étape, refroidissement par eau osmosée, deuxième étape, refroidissement par eau de tour, eau glacée de troisième étape |

1 |

|

Réservoir de stockage d'eau de thé |

2000L |

matériau SUS 304, monocouche, couvercle conique, trou d'homme hermétique, soupape respiratoire, thermomètre à affichage numérique |

1 |

|

Pompe centrifuge |

5T/H |

SUS 304, H=24m, garniture mécanique de haute qualité, moteur ABB |

1 |

|

Filtre à tubes duplex |

5T/H |

SUS 304, type duplex, 200 mesh |

1 |

|

Centrifugeuse à disque |

3T/h |

auto-décharge |

1 |

|

Pompe de retour CIP |

20T/h |

SUS304, ascenseur : 20 m, joint mécanique |

2 |

|

Système de dissolution et de stockage du sucre |

|

||

|

Mélangeur à grande vitesse |

500L |

SUS304, isolation, tête émulsifiante à grande vitesse inférieure, thermomètre à affichage numérique |

1 |

|

Pompe centrifuge |

10T/H |

SUS 304, H=24m, garniture mécanique de haute qualité, moteur ABB |

1 |

|

Filtre à tubes duplex |

10T/h |

SUS 304, type duplex |

1 |

|

Refroidisseur à plaques |

10T/h |

SUS 304, une étape, refroidissement de 80 degrés à 40 degrés |

1 |

|

Filtre diatomite |

Q=5t/h |

Contenant le réservoir de précouche et la pompe de précouche |

1 |

|

Liqueur de sucre |

1500L |

SUS 304, monocouche, couvercle conique, trou d'homme scellé, valeur respiratoire, thermomètre à affichage numérique |

2 |

|

Pompe centrifuge |

10T/h |

SUS 304, H=24m, garniture mécanique de haute qualité, moteur ABB |

1 |

|

Pompe de retour CIP |

20T/h |

SUS304, ascenseur : 20 m, joint mécanique |

1 |

|

Système de mélange |

|

||

|

Cuve de mélange |

3000L |

SUS 304, couche unique, agitation supérieure décalée, trou d'homme scellé, thermomètre à affichage numérique, couvercle conique |

2 |

|

Pompe centrifuge |

5T/h |

SUS 304, H=24m, garniture mécanique de haute qualité, moteur ABB |

1 |

|

Filtre en tissu duplex |

5T/h |

SUS 304, type duplex, 200 mesh |

1 |

|

Pompe de retour CIP |

20T/h |

SUS304, ascenseur : 20 m, joint mécanique |

|

|

Système de stérilisation |

|

||

|

Stérilisateur tubulaire |

3000L |

Type tubulaire, température de stérilisation 120 degrés, 15 secondes, contrôle entièrement automatique PLC, remplissage à chaud |

1 |

|

Réservoir d'eau chaude |

3000L |

SUS 304, isolation, couvercle conique, trou d'homme scellé, valeur respiratoire, thermomètre à affichage numérique |

1 |

|

Pompe centrifuge |

10T/h |

SUS 304, H=24m, garniture mécanique de haute qualité |

1 |

|

Refroidisseur à plaques |

10T/h |

SUS304, une étape |

1 |

|

Système de contrôle de la température |

10T/h |

Vapeur à pression réduite Spirax sarco, système de contrôle |

1 |

|

Système CIP semi-automatique |

1 |

||

|

Système CIP entièrement automatique |

3×2T |

SUS 304, couche interne 316, circuit unique, système de contrôle de température Allemagne Burkert, système d'ajout d'acide et d'alcali concentré en Amérique 100L * 2 réservoirs, contrôle automatique de la température et acidité automatique, contrôle automatique du processus de lavage, réservoirs d'acide/alcali concentrés d'alarme de défaut |

1 |

|

Unité de tuyauterie en acier inoxydable |

|

Y compris les conduites ainsi que le système CIP avant le remplissage, suit la taille de tuyau standard SMS : ¢63,¢51,¢38 |

1 |

|

Unité de tuyauterie d'alimentation |

|

Ligne électrique et conservation de la chaleur pour la ligne principale hors système de remplissage |

1 |

|

Armoire de commande électrique |

|

Armoire de commande pour ligne principale hors pièce de remplissage |

1 |

|

Fils électriques et matériel de connexion |

|

Fils électriques et matériel de connexion pour la ligne principale à l'exclusion de la pièce de remplissage |

1 |

Un programme de services sur mesure pour une ligne complète de boissons lactées. Voici une étape détaillée qui comprend des éléments tels que la sélection de l'équipement, le processus de processus et la mise en œuvre du projet.

Contexte du projet

• Nom du client: un producteur bien connu de boissons lactées

• Objectif de production: 10 millions de litres par an de boissons lactées de qualité, y compris les boissons au yaourt, les boissons lactées à base de plantes et les boissons lactées fonctionnelles

• exigences de la ligne de production: haute efficacité, automatisation, hygiène, protection de l'environnement

Étapes de personnalisation

1. Lancement du projet et analyse des besoins

• Réunion de lancement du projet: communication initiale avec le client sur les objectifs de production, les types de produits, les exigences de production, etc.

• Analyse des besoins: documenter en détail les besoins de production et les spécifications techniques du client, élaborer un plan de projet.

2. Réception et stockage des matières premières

• Choix de l'équipement:

• cuve réfrigérée: capacité 500 tonnes, double structure en acier inoxydable avec système de contrôle automatique de la température pour maintenir le lait à 4 - 8 ° c.

• réservoir de stockage de poudre: utilisé pour stocker des matières premières telles que la poudre de lait, le sucre, les vitamines, etc.

3. Pré - traitement des matières premières

• Choix de l'équipement:

• filtre: système de filtration à plusieurs étapes pour assurer la pureté des matières premières.

• homogénéisateur: homogénéisateur haute pression pour homogénéiser les matières premières et améliorer la stabilité des boissons lactées.

• Equipement standardisé: ajuste automatiquement la teneur en matières grasses du lait et en matières solides non grasses pour assurer la cohérence du produit.

4. Fermentation (pour les boissons au yaourt)

• Choix de l'équipement:

• fermenteur: pour l'ajout de ferments, contrôle des conditions de fermentation (température, temps), assure la saveur et la texture de la boisson au yaourt.

5. Mélange et mélange

• Choix de l'équipement:

• cuve de mélange: pour mélanger toutes sortes de matières premières proportionnellement et uniformément.

• Système de mélange: pour un contrôle précis de la quantité ajoutée de chaque matière première, garantissant la cohérence de la formulation du produit.

6. Stérilisation et refroidissement

• Choix de l'équipement:

• Système de stérilisation instantanée à haute température (htst): utilisé pour la stérilisation instantanée à haute température des boissons laitières, assurant la sécurité alimentaire.

• Système de refroidissement: utilisé pour refroidir rapidement les boissons lactées après la stérilisation et empêcher les bactéries de se développer.

7. Remplissage et fermeture

• Choix de l'équipement:

• machine de remplissage: pour le remplissage de boissons lactées dans des bouteilles, des boîtes ou des sacs.

• machine de scellement: pour sceller le récipient et assurer l'étanchéité et la durée de conservation du produit.

8. Emballage et palettisation

• Choix de l'équipement:

• machine d'emballage: pour l'emballage secondaire des boissons laitières remplies, telles que l'emballage en carton.

• palettiseur: utilisé pour palettiser les produits emballés pour faciliter le transport et le stockage.

9. Test de qualité

• Choix de l'équipement:

• Équipement de test de laboratoire: détecteur multifonctionnel pour détecter le nombre de bactéries, la composition chimique, etc.

• Système d'inspection de la qualité: système d'inspection en ligne pour surveiller en temps réel chaque indicateur dans le processus de production.

10. Nettoyage et entretien

• Choix de l'équipement:

• Système CIP (nettoyage en place): pour le nettoyage automatique des lignes de production, garantissant des normes d'hygiène.

• Équipement d'entretien: pour l'entretien régulier et la révision de la ligne de production, pour assurer le bon fonctionnement de l'équipement.

Mise en œuvre du projet

• Phase de conception: communication des besoins avec les clients, conception détaillée, dessin de la disposition de la ligne de production.

• Phase d'achat: achat d'équipements et de matériaux selon le schéma de conception, garantissant la qualité et le délai de livraison.

• Installation et mise en service: installez l'équipement sur site, effectuez la mise en service et la mise en service, assurez - vous que chaque lien est lisse.

• Phase de formation: formation du personnel du client à l'exploitation et à la maintenance, garantissant la maîtrise des méthodes d'utilisation de l'équipement.

• Phase d'Acceptation: le client accepte la ligne de production, effectue la production d'essai, assure la satisfaction des exigences de production.

Avantages du projet

• Augmentation de la production: 10 millions de litres par an pour répondre aux besoins du marché.

• Assurance qualité: des équipements automatisés et intelligents garantissent la qualité des produits.

• Protection de l'environnement et économie d'énergie: adopter la technologie d'économie d'énergie et de protection de l'environnement pour réduire les coûts d'exploitation.

J'espère que ce programme vous fournira une référence.