Le jus de raisin a une valeur nutritive élevée. Le jus de raisin est riche en vitamines, acides aminés, protéines, minéraux et divers acides organiques. L'extraction du jus de raisin à partir du raisin est un excellent stockage de la nutrition du raisin, ce qui nous permet de déguster un délicieux jus de raisin tout au long de l'année. La ligne de transformation du jus de raisin dispose de nombreux équipements de transformation des fruits différents. La ligne de transformation du raisin a été établie à l'aide de technologies de pointe étrangères et se compose principalement d'un shaker de raisin, d'un éplucheur de raisin, d'un batteur de pâte de raisin et d'un stérilisateur de jus de fruits.

La ligne de transformation du jus de raisin comprend le tri et le nettoyage du raisin, le pelage et le carottage, le battage, etc. la ligne de transformation du raisin est composée de divers équipements de transformation pour répondre aux besoins individuels des différents clients. L'équipement de transformation du raisin et la ligne de tri sont adaptés aux vignobles à la recherche de produits de qualité et peuvent effectuer toutes les opérations manuelles nécessaires plus rapidement et plus efficacement pour trier les raisins, enlever les feuilles, les branches et les grappes endommagées. Les raisins sont automatiquement répartis uniformément sur une surface plane.

L'équipement de transformation et les lignes de tri du raisin sont modulaires et il existe une variété d'équipements disponibles pour répondre aux différents besoins.

Canaux de lavage et de séchage des raisins

Filtre à vibrations

Table de tri des bandes transporteuses

Table de tri des vibrations en acier inoxydable

Convoyeur à pas

Machine à paille de raisin

Concasseur à rouleaux

Quelques avantages de la ligne de transformation du jus de raisin:

1. Le fonctionnement de l'équipement est simple, les propriétés mécaniques sont fortes et la consommation d'énergie est faible.

2. Il s'agit d'un équipement pratique qui peut identifier les raisins non qualifiés, les raisins immatures, les raisins indésirables et les impuretés cachées dans les raisins.

3. Retirer le gravier résiduel, le sable, la tige et les grains de raisin cru des grappes de raisins.

Processus technologique de la ligne de transformation du jus de raisin:

Tout d'abord, les grains de raisin sont envoyés au shaker pour éliminer les impuretés cachées dans les raisins non qualifiés, les raisins immatures, les raisins pourris et les grains de raisin. Les graines de raisin sont ensuite acheminées uniformément par l'ascenseur jusqu'à l'arracheur de tiges, ce qui élimine complètement la tige sans endommager les fruits. Les grains de raisin sont ensuite pelés et ensemencés, et la pâte est batteuse, stérilisée et remplie.

Tous les équipements nécessaires à la production de jus de raisin; Du système de déchargement du raisin brut au système d'extraction du jus de raisin, du système d'ultrafiltration du jus de raisin au système d'évaporateur du jus de raisin, du pasteurisateur du jus de raisin au système de clarification du jus de raisin, du réservoir de dégazage du jus de raisin au réservoir de traitement du jus de raisin au réservoir de stockage du jus de raisin.

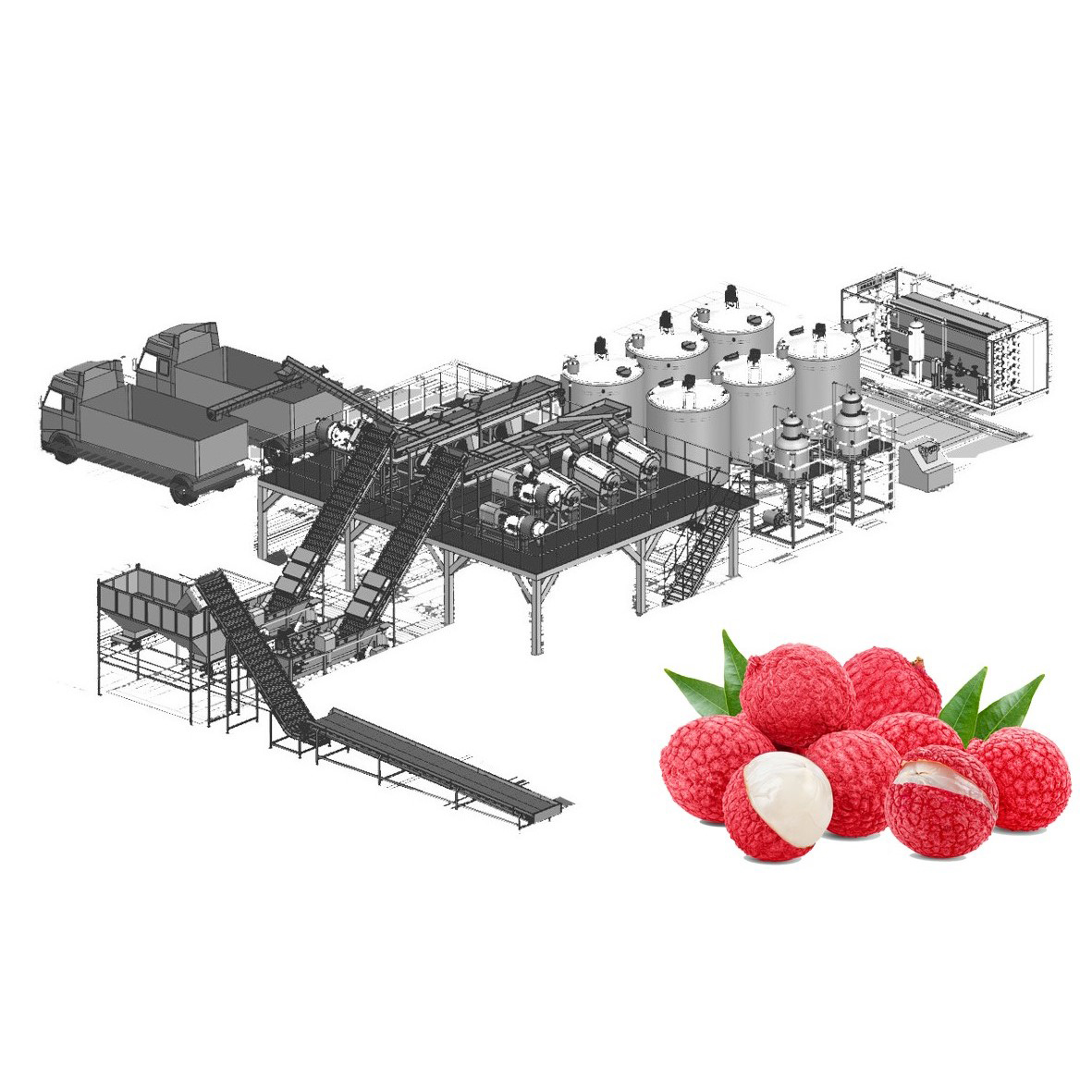

We will customize a complete lychee processing production line according to the following steps:

Project Background

•

Customer Name: A Large Fruit and Vegetable Enterprise

•

Production target: Annual production of 500 tons of high-quality lychee products (such as fresh fruit, juice, dried fruit, etc.)

•

Production line requirements: high efficiency, automation, hygiene, and environmental protection

Customized equipment list and process

1. Raw material reception and storage

•

Raw material warehouse: used for storing fresh lychee, equipped with ventilation and temperature and humidity control system.

•

Capacity: 200 tons

•

Temperature and humidity control: Temperature 10-15 ° C, humidity 70-80%

•

Conveyor belt: Automatic operation, used to transport raw materials to the cleaning area.

•

Length: 30 meters

•

Material: Stainless steel

2. Raw material cleaning

•

Cleaning pool: Automatic operation, used to clean lychee and remove surface soil and impurities.

•

Quantity: 2

•

Size: 5 meters long x 2 meters wide x 1 meter high

•

Brushing machine: Automatic operation, used for further cleaning the surface of lychee.

•

Model: BX-600

•

Production capacity: 600 kilograms per hour

3. Grading and selection

•

Grading machine: Automatic operation, used for grading by size and maturity.

•

Model: PJ-500

•

Production capacity: 500 kilograms per hour

•

Selection table: manually operated, used to pick out unqualified lychees.

•

Quantity: 2

•

Size: 10 meters long x 1.5 meters wide

4. Shell removal and nucleus removal

•

Shell removal machine: automatic operation, used to remove the outer shell of lychee.

•

Model: QK-400

•

Production capacity: 400 kilograms per hour

•

Nucleation machine: Automatic operation, used to remove lychee seeds.

•

Model: QN-300

•

Production capacity: 300 kilograms per hour

5. Processing (fresh fruits, juices, dried fruits, etc.)

•

Fresh fruit packaging line:

•

Packaging machine: Automatic operation, used for packaging fresh fruits after shell and core removal.

•

Model: BP-200

•

Production capacity: 200 kilograms per hour

•

Juice production line:

•

Juicer: Automatic operation, used to extract lychee juice.

•

Model: ZJ-600

•

Production capacity: 600 kilograms per hour

•

Filter: Automatic operation, used to remove large particulate matter from juice.

•

Model: FL-300

•

Filter aperture: 300 microns

•

Pasteurization machine: Automatic operation, used for sterilizing juice and extending shelf life.

•

Model: BK-500

•

Production capacity: 500 kilograms per hour

•

Filling machine: Automatic operation, used to fill juice into bottles or cans.

•

Model: IG-600

•

Production capacity: 600 bottles/cans per hour

•

Sealing machine: Automatic operation, used to seal containers, ensuring the sealing and shelf life of products.

•

Model: FG-400

•

Production capacity: 400 bottles/cans per hour

•

Dried fruit production line:

•

Drying machine: Automatic operation, used for drying lychee after shell and core removal.

•

Model: GZ-500

•

Production capacity: 500 kilograms per hour

•

Cooling machine: Automatic operation, used to cool dried lychee.

•

Model: LJ-300

•

Production capacity: 300 kilograms per hour

•

Packaging machine: Automatic operation, used for packaging dried lychee.

•

Model: BP-200

•

Production capacity: 200 kilograms per hour

6. Quality inspection

•

Laboratory testing equipment: an automatic multifunctional detector used to detect the sugar content, acidity, microorganisms, etc. of products.

•

Model: LD-100

•

Function: Sugar content, acidity, microbial detection

•

Quality inspection system: an automated quality inspection system that monitors various indicators in real-time during the production process.

•

Model: QS-50

•

Function: Online detection of sugar content, acidity, temperature, pressure, etc

7. Cleaning and maintenance

•

CIP (Cleaning in Place) system: Automatic operation, used for automatic cleaning of production lines to ensure hygiene standards.

•

Model: CIP-100

•

Cleaning ability: covering the entire production line

•

Maintenance equipment: Automatic operation, used for regular maintenance and overhaul of production lines to ensure the normal operation of equipment.

•

Model: MT-50

•

Function: Fault diagnosis, maintenance reminder, spare parts management

Project implementation

one

Design phase: Communicate requirements with clients, conduct detailed design, and draw production line layout diagrams.

two

Procurement phase: Purchase equipment and materials according to the design plan to ensure quality and delivery time.

three

Installation and debugging: Install equipment on site, conduct debugging and trial operation to ensure smooth operation in all aspects.

four

Training phase: Provide operation and maintenance training to customer employees to ensure proficiency in equipment usage.

five

Acceptance stage: The customer inspects the production line and conducts trial production to ensure compliance with production requirements.

Project benefits

•

Production increase: Annual output of 500 tons to meet market demand.

•

Quality assurance: Automated equipment ensures product quality.

•

Environmental protection and energy conservation: Adopting energy-saving and environmental protection technologies to reduce operating costs.

I hope this customized solution can meet your needs.